Роторный пленочный испаритель

Иллюстрации

Показать всеРеферат

РОТОРНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ , преимущественно для окончательной дистилляции масляных мисцелл, содержащий -вертикальньй корпус с паровыми рубашками, разделенный по высоте на ряд секций кольцевыми дисками для перетока жидкости, расположенный в корпусе роторный вал с установленньми на нем питателями и распределительными устройствами в виде перфорированных гофрированных барабанов, с укрепленными на их нижних основаниях дисковьии перегородками и патрубки . для подвода греющего пара и обрабатываемой жидкости и отвода конденсата, газовой фазы и обработанной жидкости, отличающийся тем, что, с целью интенсификации процесса отгонки летучего компонента путем увеличения контакта газовой фазы с обрабатывае (Л мой жидкостью, он снабжен лопастями, смонтированными с нижйей стороны на дисковых перегородках каждого барабана, и патрубком подвода инертного газа, соединенным с корпусом . в нижней его части.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК (19) (1I) 4(51) С 11 В 1/10 // В 01 D 1/22

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЪСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3654920/28-13 (22) 19. 10.83 (46) 23.04.85. Бюл. Ф 15 (72) П.К.Иавриенко, В.В.Деревенко, В.А.Масликов, А.С.Савус, В.И.Прыгнн, Е.П.Кошевой и Б.А.Харитонов (71) Краснодарский ордена Трудового

Красного Знамени политехнический институт и Краснодарское монтажноналадочное управление по масложировой,и маргариновой промьппленности (53) 66.061.5 (088. 8) (56) 1. Авторское свидетельство СССР

Р 353733, кл. В 01 D 1/22,. 1970.

2. Патент Великобританйи

9 1481267, кл. В 1 В, опублик. 1977.

3. Авторское свидетельство СССР

В 860793, кл. В 01 D 1/22, 1978. (54) (57) РОТОРНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ, преимущественно для окончательной дистилляции масляных мисцелл, содержащий .вертикальный корпус с паровыми рубашками, разделенный по высоте на ряд секций кольцевыми дисками для перетока жидкости, расположенный в корпусе роторный вал с установленными на нем питателями и распределительными устройствами в виде перфорированных гофрированных барабанов. с укрепленными:на их нижних основаниях дисковьии перегородками и.патрубки : для подвода греющего пара и обрабатываемой жидкости и отвода конденсата, газовой фазы и обработанной жидкости, о т л ич а ю щ н и с я тем, что, с целью интенсификации процесса отгонки летучего.-компонента путем увеличения контакта газовой фазы с обрабатываемой жидкостью, он снабжен лопастями, смонтированными с иижйей стороны на дисковых перегородках каждого барабана, и патрубком подвода инертного газа, соединенным с корпусом в нижней его части.

1 115 I

Изобретение относится к пищевой промышленности, преимущественно к производству растительных масел, и предназначено для окончательной дистилляции масляных мисцелл, отгонки летучего эфирного Масла от нелетучего масла — жирного, а также для процессов частичной физической рафинации и дезодорации масел, и может быть также использовано в любой 10 отрасли, где проводят процессы отгонки летучих компонентов в токе инертного газа.

Известен роторный тепло-массообменный аппарат, содержащий вертикаль-15 ный корпус, разделенный кольцевыми сборниками для перетока жидкости на секции с паровыми рубашками, установленный в нем роторный вал с питателями и распределительными устройст- 20 вами, выполненными в виде гофрированных барабанов, и патрубки для подвода греющего пара, инертного газа и обрабатываемой жидкости и отвода конденсата, газовой фазы и обработанной жидкости (1) .

Известен также пленочный, выпарной аппарат, содержащий вертикальный цилиндрический корпус с греющей рубашкой, ротор с питателями, распреде- 0 лительными устройствами для жидкости в виде цилиндрических барабанов с вертикальными гофрами, имеющими отверстия в выступах и впадинах и центробежными сепараторами, размещенными под каждым иэ барабанов, и патрубки для подвода греющего пара и обрабатываемой жидкости и отвода конденсата, газовой фазы и обработанной жидкости (2) .

Однако в данных аппаратах не обеспечивается возможность интенсификации отгонки летучего компонента, так как их конструктивное выполнение не позволяет увеличить кон акт газовой <5 фазы с жидкостью.

Наиболее близким техническим решением к предлагаемому по технической сущности и достигаемому эффекту является роторный пленочный испари- 50 тель, преимущественно для окончательной дистилляции масляных мисцелл, содержащий вертикальный корпус с паровыми рубашками, разделенный по высоте на ряд секций кольцевыми дис- 55 ! ками для перетока жидкости, расположенный в корпусе роторный вал с установленными на нем питателями и

572 2 распределительными устройствами в виде перфорированных горфрированных барабанов, с укрепленными на их нижних основаниях дисковыми перегородками, и патрубки для подвода греющего пара и обрабатываемой жидкости и отвода конденсата, газовой фазы и обработанной жидкости (3) .

Однако в известном испарителе не обеспечивается возможность достаточного контакта газовой фазы с обрабатываемой жидкостью, что приводит к недостаточно интенсивной отгонке растворителя на стадии окончательной дистилляцик масляных мисцелл, так как для турбулизации стекающей пленки на теплообменной поверхности . используется лишь энергия выбрасываемой струями под действием центробежных сил через отверстия гофрированного барабана обрабатываемой жидкости.

Цель изобретения — интенсификация процесса отгонки летучего компонента путем увеличения контакта газовой фазы с обрабатываемой жидкостью.

Укаэанная цель достигается тем, что роторный пленочный испаритель, .преимущественно для окончательной дистилляции масляных мисцелл, содержащий вертикальный корпус с паровыми рубашками, разделенный по высоте на ряд секций кольцевыми дисками для перетока жидкости, расположенный в корпусе роторный вал с установленными на нем питателями и распределительными устройствами в виде перфорированных гофрированных барабанов с укрепленными на их нижних основаниях дисковыми перегородками и патрубки для подвода греюцего пара и обрабатываемой жидкости и отвода конденсата, газовой фазы ,и обработанной жидкости, снабжен .лопастями, cMoHTHpoBRHHbMH с нижней стороны на дисковых перегородках каждого барабана, и патрубком подвода инертного газа, соединенным с корпусом в нижней его части.

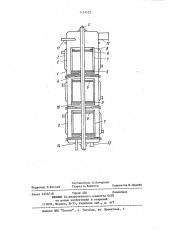

На чертеже схематично изображен роторный пленочный испаритель, ripeимущественна для окончательной дистилляции масляных мисцелл.

Роторный пленочный испаритель состоит из вертикального цилиндрического корпуса 1, разделенного -по высоте на ряд секций 2 с паровыми

3 11 рубашками 3. Между секциями 2 установлены переточные устройства, выполненные в виде кольцевых дисков 4, верхняя поверхность которых имеет уклон. Внутри корпуса 1 размещен роторный вал 5, на котором соосно закреплены дисковые питатели 6 и распределительные устройства 7, выполненные в виде гофрированных барабанов с отверстиями. Питатель

6 верхнего распределительного уст— ройства 7 снабжен кольцом 8, примыкающим к внутренней стенке перфорированного барабана.

Следующие распределительные устройства 7 сверху снабжены только дисковыми питателями 6. Снизу каждого распределительного устройства 7 установлены сплошные дисковые перегородки 9, на которых с нижних их сторон смонтированы лопасти 10, выполненные в виде пластин с отогнутыми кромками. Испаритель снабжен патрубком 11 для подвода обрабатываемой.жидкости, патрубком 12 для отвода газовой фазы, патрубком 13 для отвода обработанной жидкости и патрубком 14 для ввода инертного газа, например острого перегретого водяного пара, а также патрубками для подвода пара в паровые рубашки и отвода конденсата.

Роторный пленочный испаритель работает следующим образом.

Исходный раствор — обрабатываемая жидкость — поступает через патрубок

11 на вращающийся дисковый питатель, заполняет последний и, перетекая через кольцо 8, равномерно распределяется по гофрам распределительного устройства.7, образуя ряд вертикальных потоков.

Дойдя до соответствующего отверстия в гофре, жидкость в виде струй и капель выбрасывается под действием центробежной силы на теплообменную поверхность секции 2, обогреваемая паровой рубашкой 3. Стекающая пленка жидкости на теплообменной поверхности секции 2 турбулизируется выбрасываемыми струями раствора

1 и одновременно обрабатывается в противотоке инертным газом (острым перегретым паром), что интенсифицирует процесс отгонки. Далее жидкость стекает на кольцевой диск 4 и по наклонной верхней поверхности последнего в виде пленки — равномерно по

51572 4 всей его окружности, обдуваемая инертным газом, стекает на дисковый питатель 6 нижележащего распределительного устройства 7.

С последнего жидкость доставляется на теплообменную поверхность секции 2 аналогично.

Инертный газ, поступающий через .патрубок 14, захватывается вращаю10 щимися лопастями 10, смонтированными на дисковых перегородках 9, и отбрасывается к стенке секции 2.

Потоком газа придается дополнительная кинетическая энергия вращающимся лопастям 10, тем caMbrN усили.вается контакт инертного газа с пленкой стекающей жидкости по теплообменной поверхности секции 2 ° Далее газ, вдуваемый лопастями 10 в кольцевой зазор между стенкой секции 2 и вращающимся распределительным устройством 7, проходит в вышележащую секцию, где обдувает пленку, стекающую с кольцевого диска 4, дополнительно интенсифицируя процесс отгонки растворителя. В вышележащей секции 2 газовый поток аналогично эахва". тывается лопастями 10 и подается в кольцевой зазор. Смесь паров растворителя и инертного газа отводится на конденсацию через патрубок 12 °

В предлагаемом испарителе наличие сплошной дисковой перегородки 9 с лопастями 10 обеспечивает увеличение скорости газового потока с боль35

raeA кинетической энергией и его поступление только в кольцевой зазор между теплообменной стенкой 2 и распределительным устройством 7, что

40 усиливает трение между молекулами инертного газа и стекающей пленкой обрабатываемой жидкости как на теплообменной поверхности секции 2, так и при двухстороннем обдуве инертным

45 газом стекающей пленки по кольцевым дискам 4.

Кроме того, последние обеспечивают и направленное движение газового потока из нижележащей секции 2 к лопастям 10 распределительного уст50 ройства 7 вышележащей секции 2.

С другой стороны, инертный гаэ, поступающий с большой скоростью в кольцевой зазор, способствует некоторой задержке стекающей пленки на теплообменной поверхности, что также положительно влияет на интенсификацию процесса отгонки.

1151572

Составитель В. Кочергин

Техред А.Бабинец Корректор И.Эрдейи

Редактор П.Коссей

Заказ 2256/18 Тираж 402 Подписное

ВИИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород; ул. Проектная, 4