Способ выделения низкомолекулярных олефинов

Иллюстрации

Показать всеРеферат

СПОСОБ БЬЩЕЛЕНИЯ НИЗКОМШЕКУЛЯРНЫХ ОЛЕШНОВ из газового потока с малым содержанием олефинов путем концентрирования, включающего промывку газового потока в противотоке углеводородами при повышенном давлении и охлаждении, и последующего низкотемпературного разделения, о тл и ч а ю щи и с я тем, что, с целью повьлпения степени вьщеления, концентрирование осуществляют путем промывки в две стадии, при давлении 15 бар на первой стадии жидким бутаном при -15С с отмывкой углеводородов C.lt последующей отгонкой углеводородов С 5+от бутана в колонне отделения углеводородов С, а также ре-г генерацией части бутана отгонкой для отделения углеводородов Су в виде кубового продукта, подачей образующихся паров в куб колонны отделения углеводородов Cj и промывкой газового потока, оставшегося после первой стадии, на второй стадии промыЕ (Л ку осуществляют етздким, гексаном при и давлении 14 бар с отмывкой углеводородов последующей их отгонкой от гексана.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU „„1152514

y() С 07 С 7/11, 11/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К flATEHTY {Вд

i (д ! Фь (21) 3340899/23-04 (22) 10. 09. 81 (31) Р 3034202.0 (32) 11 ° 09.80 (33) ФРГ (46) 23.04 ° 85. Бюл. У 15 (72) Вальтер Шрамм (ФРГ) (71) Линде АГ (ФРГ) (53) 547.318(088.8) (56) 1. Заявка ФРГ Р 2164951, кл. С 07 С 11/02, 1972.

2. Патент СССР В 285642, кл. С 07 С 7/09, 1969 (прототип). (54) (57) СПОСОБ ВЫДЕЛЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ОЛЕФИНОВ из газового потока с малым содержанием олефинов путем концентрирования, включающего промывку газового потока в противотоке углеводородами при повышенном давлении и охлаждении, и последующего низкотемпературного разделения л н ч а ю шийся тем, что, с целью повышения степени выделения, концентрирование осуществляют. путем промывки в две стадии, при давлении

15 бар на первой стадии жидким бу0 таном при -15 С с отмывкой углеводородов С,и последующей отгонкой углеводородов С от бутана в колонне отделения углеводородов С, а также регенерацией части бутана отгонкой для отделения углеводородов С + в виде кубового продукта, подачей образующихся паров в куб колонны отделения углеводородов С> и промывкой газового потока, оставшегося после первой стадии, на второй стадии промыв ку осуществляют жидким, гексаном при

-40 С и давлении 14 бар с отмывкой углеводородов С +и последующей их отгонкой от гексана.

1 11525

Изобретение относится к выделению низкомолекулярных олефинов из газового потока, в частности к способу выI деления низкомолекулярных олефинов из газового потока с малой концентрацией олефинов.

Известен способ низкомолекулярных олефинов из газового потока, образующегося при пиролизе углеводородов, заключающийся в том, что газовый 1О поток после охлаждения и отделения высококонденсирующихся компонентов подвергают низкотемпературному разделению Р13.

Недостатком этого способа является 15 то, что исключительное применение низ. котемпературного разделения при выделении низкомолекулярных олефинов из газового потока с малой концентрацией олефинов является неэкономичным. 20

Наиболее близким к изобретению является способ выделения низкомолекулярных олефинов из газового потока с малым содержанием олефинов, например из газов пиролиза, путем концент- 25 рировання и последующего низкотемпературного разделения. Концентрирование осуществляют путем низкотемпературной конденсации при охлаждении до (-82 ) — (-120) С и последующей промывки несконденсировавшегося газа жидким этиленом и/или этаном с последующим его охлаждением до (-140)(-170) С 2 ).

Недостатком известного способа является невысокая степень выделения, остаточное содержание этилена в газе после выделения составляет 2000 ppm (0,2 мас ° 7) .

Цель изобретения — повышение сте- 0 пени выделения.

На первой стадии вымывают С углеводороды при -15 С и давлении

15 бар, на второй стадии — С -углеводороды при -40 С и давлении 14 бар.

Бутан имеет более низкую точку кипения, чем гексан, и поэтому регенериПоставленная цель достигается способом выделения низкомолекулярных олефинов из газового потока с малым содержанием олефинов путем концентриро -45 вания и последующего низкотемпературного разделения, причем концентрирование осуществляют путем промывки в две стадии, при давлении 15 бар на первой стадии жидким бутаном при 50

-1 5 с С с отмывкой угл еводор одов Сэ+ и последующей отгонкой углеводородов

С от бутана в колонне отделения + углеводородов С +, a также регенерацией части бутана отгонкой для от- 55 деления углеводородов С, в виде ку ового продукта подачей образующихся паров в куб колонны тп пения угле14 2 водородов Сз и промывкой газового потока, оставшегося после первой стадии. на второй стадии промывку осуществля-, о ют жидким гексаном при -40 С и.давлении 14 бар с отмывкой углеводородов

С с последующей их отгонкой от гексана.

Данныи способом перерабатывают в основном исходные газовые потоки, которые содержат 2-20 мол.7. этилена и/или пропилена.

Для облегчения экономичной работы представляющего вторую ступень процесса низкотемпературного разделения, целесообразно проводить концентрирование до содержания олефинов в концентрате 25-60 мол.%, предпочтительно более чем 35 мол. . Содержание отдельных олефинов можно при этом варьировать в зависимости от состава исходного газового потока. При переработке отходящих газов из синтеза по Фишеру-Тропшу целесообразно проводить концентрирование до получения газового потока, содержащего 1017 мол. этилена и 15-25 мол. про1пилена, чтобы получить соответствующий результат на второй ступени переработки.

При переработке отходящих газов синтеза Фишера-Тропша является целесообразным отделение из этого газа сначала двуокиси углерода известными методами, например промывкой или адсорбцией.

В связи с тем, что синтез ФишераТропша прй крупномасштабном применении исходит обычно из синтеза газа, получаемого при газифицировании угля или других тяжелых, содержащих углерод сырьевых продуктов, данный способ предлагается как наиболее экономичное выделение этилена и/или пропилена в качестве побочного продукта иэ подобного сырья.

При концентрировании на первой стадии промывки в качестве промывочного средства используют бутан, на второй стадии — гексан. Это имеет то преимущество, что температура и давление не должны принимать слишком высокие значения.

3 1152 рование бутана можно проводить при допустимых температурах, при которых ненасыщенные углеводороды, например диолефины, еще не полимеризуются, и при давлении приблизительно

1 бар. Вследствие этого имеется возможность подавать на дальнейшее разделение часть концентрата уже с предварительным давлением. Холод при »е очень низких температурах можно полу. чать просто и легко посредством требующейся в последуюшем низктотемпературном разделении циркуляции пропил ена.

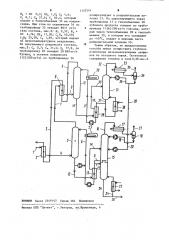

На чертеже представлена схема

15 осуществления предлагаемого способа.

П р "и м е р. По трубопроводу 1 подают 66 716 кг/ч газа состава, мас.7.: H 7,59; И + СО; 17,38;

СН+ 15,73; C Hq 7,14; С Н 6,29; рый имеет температуру 30 С и находится под давлением 15 бар. В теплообменнике 2 газ охлаждают до 5 С промытым газом, подаваемым противотоком по трубопроводу 3, и затем по трубопроводу 4 подают в колонну

5 на противоточную промывку жидким бутаном при -15 Си давлении 15 бар, подаваемым по трубопроводу Ь в количестве 118 000 кг/ч. Из верхней части колонны 5 по трубопроводу 7 отвЬдят 32 249 кг/ч газа состава, мас.7.: Н 13,52, Ng + СО 30,70; CH 26,90, Н48,73; С Н 7,69; Cg 0 ° 36ь С412ь 10 35 который пропускают через теплообменник 8, где его охлаждают промытым газом, подаваемым противотоком по трубопроводу 3, и затем по трубопровод 9 подают в колонну 10 на противоточ- 40 ную промывку жидким гексаном при-40 С и давлении 14 бар, подаваемым по трубопроводу 11 в количестве

26500 кг/ч. Из верхней части колонны

10 по трубопроводу 3 отводят 25097кг/ч,45 имеющего температуру -40 С промытого газа состава, мас.Ж: Н 19,88; N + СО

44,04; СН4 34,52; С Н4 0,06; C Hg0,05;

С +1,45, который используют для охлаждения исходного газа и отводимого gp с первой стадии промывки газа в теплообменниках 2 и 8.

Кубовые продукты колонн 5 и 10 перерабатывают следующим образом.

Из куба колонны 5 по трубопрово,",у-у

12 отводят 152 467 кг/ч смеси состава, мас.X." Н 0,45; N + СО 1,11;

СН4 1, 19; С Н4 1, 28; С Н ь 1, 13; Сз8,80;

514 4

С 80,24; С + 5,8, которую пропускают через теплообменник 13, где ее противотоком нагревают регенерированным бутаном, подаваемым в количестве

230 000 кг/ч по трубопроводу 6, и затем по трубопроводу 14 подают в верхнюю часть разделительной колонны 15, из верхней части которой по трубопроводу 16 отводят 104 600 кг/ч имеющего температуру 30 С газа состава, мас X: N +СО 02; СН+05; С 55, С 53,2, С+ 40,6, этот газ пропускают через теплообменник 17, в котором конденсируют часть высококипящих углеводородов, которые отделяют в отделителе 18. При этом получают 84 100 кг/ч конденсата состава, мас.X: СН4 0,1, С 3,4; С 50,4; С+ 46, 1, который по трубопроводу 19 рециркулируют в разделительную колонну 15, куда по трубопроводу 20 подают еще 20 989 кг/ч бутана. Из верхней части отделителя

18 по трубопроводу 21 отводят

20 500 кг/ч имеющего давление 12 бар газа состава, мас,X: Н 0,13; Н. +СО

0,80; СН 1,30; С Н 7,36; С Н 6,48;

С 65,30; С 17,63, который подают на низкотемпературное разделение.

Часть (112 000 кг/ч) регенерированного бутана, отводимого по трубопроводу 6, рециркулируют в разделительную колонну 15 по трубопроводу 22.

Остальную часть (118 000 кг/ч) бутана последовательно пропускают через теплообменники 13 и 23, где бутан охлаждают до -15 С.

Из куба разделительной колонны 15 по трубопроводу 24 отводят 145 000 кг/ч смеси состава, мас.7.: бутан 10,4; углеводороды 89,6; причем содержащийся в смеси бутан рециркулируют в куб колонны 15 через теплообменник 25, а углеводороды С + выводят из системы по трубопроводу 26.

Из куба промывной колонны 10 по трубопроводу 27 отводят 272 152 кг/ч имеющей температуру -30 С смеси состава, мас.Х: М + СО 0,15; СН 0,5;

С Н 1,03; С Н 0,90; Сз 0,05;

С4 1,43, С 95,94, которую подают в теплообменник 28, где ее противотоком нагревают регенерированным гексаном, подаваемым по трубопроводу

29, и затем по трубопроводу 30 подают в разделительную колонну 31, из верхней части которой по трубопроводу 32 отводят 151 000 кг/ч имеющего гемпературу 30 С газа состава,мас.Х!

1152514

8НИИПИ Заказ 2349/45 Тираж. 384 Подписное

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4 у + 00 0 3 СН 1 0 С 4

С 0,1, С,1 27,6, С 66,4, который подают в теплообменник 33 на конденсацию. При этом из отделителя 34 по трубопроводу 35 отводят 8011 кг/ч газа состава, мас.Х; Н 0 57; N +

СО 4,76; СН,: 17,00; С Н 40,40, С Н 35,58 С 1,69, который подают на низкотемпературное разделение.

Из получаемого конденсата состава, .мас.X: С 0,7, С+ 21,4, (; 77,9, по трубопроводу 20 отводят 20 989 кг/ч бутана, а остаток конденсата (122 000 кг/ч) по трубопроводу 36 рециркулируют в разделительную колонну 31. Из циркулирующего через трубопровод 37 и теплообменник 38 кубового продукта отводят по трубо5 проводу 11265 000 кг/ч гексана, который через теплообменник 28 и теплообменник 39, в котором его охлаждают до -40 С, подают в верхнюю часть разделительной колонны 10.

Таким образом, по предлагаемому способу можно осуществить глубокое извлечение низкомолекулярных олефинов из исходного сырья. Остаточное содержание этилена в газе 0,06 мас.X.