Способ изготовления разнотолщинных профилей

Иллюстрации

Показать всеРеферат

СООЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

4(51) В 21 D 5/06

ГОСУДАРСТВЕННЫЙ НОМИТЕТ CCCP

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И. ОТНРЦТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ И . -

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ (21) 3377616/25-27 (22) 11.01.82 (46) 30.04.85. Бюл. Ф 16 (72) И.Т. Иакаровский, В.И. Долженко, И.А. Комиссаров и Ф.C. Зигель (53) 621 ° 981 ° 1 (088. 8) (56) Авторское свидетельство СССР

Ф 421401, кл, В 21 Р 5/06, 10.05 ° 72 (прототип). (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ РАЗНОТОЛЩИННЫХ ПРОФИЛЕЙ, включающий профилирование плоской заготовки в

„„SU„„1152682 A валках проФилегибочного стана с зажатием предварительно отогнутых кромок заготовки, о т л и ч а ю— шийся тем, что, с целью повышения производительности за счет обеспечения непрерывности процесса, профилирование осуществляют в клети трио, при этом отгиб кромок заго- товки производят в рабочем ручье между нижним и средним валками, а затем заготовку подают с натяжением в ручей между средним и верхним валками.

115268

40

Изобретение относится к обработ" ке металлов давлением, в частности к способам изготовления профилей в валках клетей профилегибочного стана. 5

Цель изобретения — повьппение производительности процесса за счет обеспечения непрерывности профилирования.

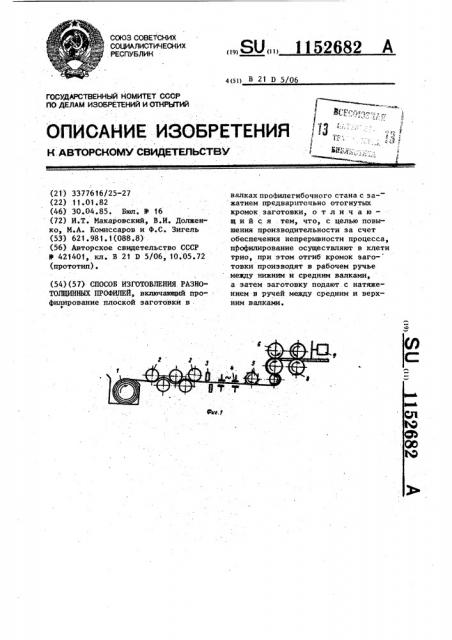

На фиг. 1 показана схема непре- 10 рывного производства из рулонной заготовки; на фиг. 2 - профилегибочные валки клети трио.

Рулонная заготовка (или штрипс) подается на разматыватель 1 и задается в роликовую правильную машину

2 для выравнивания. Концы заготовки обрезаются на ножницах 3 и в стыкосварочной машине 4 передний конец рулона сваривается с задним 20 концом предыдущего рулона. После сварки концов эачищается грат гратоснимателем 5 и бесконечная заготовка подается в профилегибочную клеть трио 6. В нижнем горизонте . клети, т.е..между нижним и средним калиброванными валками 7 (фиг. 2) происходит отгиб кромок. В верхнем горизонте клети происходит формовкавытяжка профиля. Этому способствует 30 то, что для удержания подката при вытяжке с утонением стен6к профиля от смещения в поперечном направлении предусматривается создание постоянного натяжения в подкате на . участке между верхним и нижним горизонтами клети sa счет различных окружных скоростей валков. А также то, что подкат, охватывая средний валок с натяжением, закрепляется и удерживается отогнутыми кромками за буртиками валка. При охвате среднего валка с натяжением между под2 2 катом и валком возрастают силы трения, которые тоже способствуют увеличению сопротивления втягивания полосы в калибр, т.е. создаются условия для утонения стенок профиля.

Окончательная формовка осуществляется в профилегибочной клети (или клетях). дуо 8, а разрезка на мерные длины летучей пилой 9.

Преимуществамй такого способа производства профилей являются:непрерывность процесса производства разнотолщинных профилей на профилегибочных станах; расширение технологических возможностей профилегибочного стана — получение разнотолщинных профилей на стане люрой длины; качество и точность профиля выше эа счет более стабильного по технологическим параметрам непрерывного процесса профилирования.

Кроме того, вьппе производительность и экономичность производства.

Пример. Непрерывное производство иэ рулонной заготовки профилей с одинаковой толщиной элемента профиля достаточно хорошо отработано на действующих промышпенных станах.

Постоянное натяжение в подкатке осуществляется за счет окружных скоростей валков, что достигается увеличением катающего диаметра верхнего валка на 5-77 по сравнению с катающим диаметром среднего валка.

Способ конкретно применим для профилегибочных станов.

Получаемые предложенным способом профили с разнотолщинными элементами являются более экономичными, так как имеют лучшее отношение момента сопротивления к площади сечения. Например, профили типа СВП или ПКД для поддержания г рных разработок.

ВНИИПИ Заказ 2382/8 тираж 775 Подписное

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4