Легкобетонная смесь

Иллюстрации

Показать всеРеферат

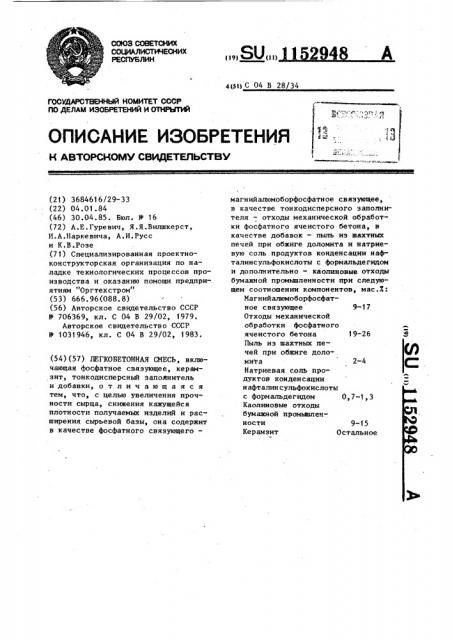

ЛЕГКОБЕТОННАЯ СМЕСЬ, включающая фосфатное связующее, керамзит , тонкодисперсный заполнитель и добавки, отличающаяся тем, что, с целью увеличения прочности сырца, снижения кажущейся плотности получаемых изделий и расширения сырьевой базы, она содержит в качестве фосфатного связующего магнийалюмоборфосфатное связующее, в качестве тонкодисперсного заполнителя - отходы механической обработки фосфатного ячеистого бетона, в качестве добавок - пыль из шахтных печей при обжиге доломита и натриевую соль продуктов конденсации нафталинсульфокислоты с формальдегидом и дополнительно - каолиновые отходы бумажной промьшленности при следующем соотношении компонентов, мас.%: Магнийалюмоборфосфатное связующее 9-17 Отходы механической обработки фосфатного ячеистого бетона 19-26 Пыль из шахтных пе (Л чей при обжиге долоС мита2-4 Натриевая соль продуктов конденсации нафталинсульфокислоты с формальдегидом 0,7-1,3 Каолиновые отходы бумажной промышлен9-15 ности Керамзит Остальное

СОЮЗ СОВЕТСНИХ

СОЦ ИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) 4 А

4(51) С 04 В 28/34

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИИ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

19-26

0,7-1 3 (21) 368461 6/29-33 (22) 04,01.84 (46) 30.04.85. Бюл. У 16 (72) А.Е.Гуревич, Я.Я.Вилшкерст, И.А.Наркевича, А.И.Русс и К.В.Розе (71) Специализированная проектноконструкторская организация по наладке технологических процессов производства и оказанию помощи предприятиям "Оргтехстром". (53) 666.96(088.8) (56) Авторское свидетельство СССР

В 706369, кл. С 04 В 29/02, 1979.

Авторское свидетельство СССР

9 1031946, кл. С 04 В 29/02, 1983. (54)(57) ЖГКОБЕТОННАЯ СМЕСЬ, включающая фосфатное связующее, керамзит, тонкодисперсный заполнитель и добавки, отличающаяся тем, что, с целью увеличения прочности сырца, снижения кажущейся плотности получаемых изделий и расширения сырьевой базы, она содержит в качестве фосфатного связующего— магнийалюмоборфосфатное связующее, в качестве тонкодисперсного заполнителя — отходы механической обработки фосфатного ячеистого бетона, в качестве добавок — пыль из шахтных печей при обжиге доломита и натриевую соль продуктов конденсации нафталинсульфокислоты с формальдегидом и дополнительно — каолиновые отходы бумажной промышленности при следующем соотношении компонентов, мас.Х:

Магнийалюмоборфосфатное связующее 9-1 7

Отходы механической обработки фосфатного ячеистого бетона

Пыль из шахтных печей при обжиге доломита 2-4

Натриевая соль продуктов конденсации нафталинсульфокислоты с формальдегидом

Каолиновые отходы бумажной промьпженности 9-15

Керамзит Остальное заполнителя, фосфатной связки и добавок обоснованы получением материала с максимальной прочностью и термостойкостью. Отклонение от предлагаемых пределов ведет к ухудшению механических и термических свойств.

Пример 1. В бетоносмесителе готовят смесь следующего состава, мас.7: отходы механической обработки фосфатного ячеистого бетона 26, каолиновые отходы бумажной промышленности 15, натриевая соль продуктов конденсации нафталинсульфокислоты с формальдегидом 1,3, пыль из шахтных печей при обжиге доломита 4; МАБФС 17, керамзит фракции 2-5 и фракции 5

10 мм в соотношении 1:3 36,7. Изделия формуют на гидравлическом прессе при удельном усилии 15 МПа и термообрабатывают при 100-120ОС в течение !

8 ч.

Пример 2. Готовят смесь следующего состава, мас.7: отходы меха< нической обработки фосфатного ячеистого бетона 23, каолйновые отходы бумажной промышленности 12, натриевая соль продуктов конденсации нафталинсульфокислоты с формальдегидом 1, пыль из шахтных печей при обжиге доломита 3, МАБФС 13, керамзит фракции 2-5 мм и фракции 510 мм в соотношении 1:3 48.

Технология получения изделий аналогична примеру 1.

Пример 3. Готовят смесь следующего состава, мас.X: отходы механической обработки фосфатного ячеистого бетона 19, каолиновые отходы бумажной промышленности 9, натриевая соль продуктов конденсации нафталинсульфокислоты с формальдегидом 0,7, пыль нз шахтных печей при обжиге доломита 2, МАБФС 9, керамзит фракции .2-5 мм и фракции 5-10 мм в соотношени 1:3 60,3.

Технология получения изделий аналогична примеру 1, Основные физико-механические и телофизические характеристики предлагаемого материала и прототипа приведены в таблице.

Как видно из таблицы, предлагаемые составы по всем основным характеристикам превосходят прототип, а прочность сырца в 3-4 раза выше прочности прототипа.

1 1152948

Изобретение относится к жаростойким материалам и может бь.гь использовано для производства облегченных конструкций, например теплоизоляционных, 5

Цель изобретения — увеличение прочности сырца, снижение кажущейся плотности получаемых изделий и расширение сырьевой базы.

Использование в композиции каоли- 10 новых отходов бумажной промышленности, содержащих до 70X KBosIHHa и. ЗОХ органического волокнистого остатка, совместно с модифицированной фосфатной связкой — магнийалюмоборфосфатным связующим (МАБФС) и натриевой солью продуктов конденсации нафталинсульфокислоты с формальдегидом (общая фоРмУла СщН ЯО Иа — (С,„Н S05 Na) „, где n = 5-9) позволяет существейно т 20 увеличить прочность сырца из-за повышения подвижности и адгезии.фосфатной связки вследствие ее поликонденсации и образования фосфоорганических полимеров. Увеличение прочности сырца позволяет интенсифицировать технологический процесс производства, осуществлять формование изделий при более низком удельном усилии и повысить качество продукции.

Применение керамзита (насыпная

30 плотность 500-550 кг/м ) совместно с отходами механической обработки фосфатного ячеистого бетона (насыпная плотность 250-300 кг/м ) позволяет максимально снизить кажущуюся плотность получаемых изделий при сохранении. высокой прочности. Активное взаимодействие МАБФС с пылью из шахтнЫх печей при обжиге доломита (усредненный химический состав, мас.й: 40

Si0z 17,4; МрО 38,5; СаО 27,6;

Fez0 4,3; А1 0 7,8, Kz0 + NazO 0,8, п. и. п. 3, 6) обеспечивает высокую прочность получаемого материала уже при низких температурах.

Так как в композиции используются .промышленные отходы, сырьевая база производства легкого жаростойкого бетона достаточно широка.

Пределы расхода керамзита подобраны из расчета получения оптимальной упаковки зерен, чтобы кажущаяся плотность материала в высушенном состоянии не превышала 650-700 кг/м .

Пределы содержания тонкодисперсного

1152948

Состав

Показатели

Предлагаемый по примерам

Прототип

1 2 3

830

Кажущаяся плотность, кг/м

670 640 690

Термостойкость, циклы, 800 С вЂ” воздух

82

73

0,34

0,21

0,24

0,22

0,63

2,4

2,1

2,2

10 8

9,1

100-120. 300-350

Редактор Т.Колб

Заказ 2439/21 Тираж 605 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4

Теплопроводность, Вт/мК

Прочность сырца, МПа

Прочность после термообработки, МПа

Температура термообработки, С

11,6 11,1

100-120 100-120

Составитель О.Моторина

Техред T.ÄóáùùäK Корректор М.Самборская ю