Способ получения гранулированных сложных минеральных удобрений

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ СЛОЖНЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ , включакнций распыление жидкости на твердые частицы в загрузочной камере барабана, обработку частиц во вращающемся барабане, классификащяо полученного продукта, возврат мелкой фракции в загрузочную камеру барабана и охлаждение в кипящем слое отличающийся тем, что, с целью упрощения процесса и, снижения энергозатрат, кипящий слой создают в загрузочной камере барабана, полученный в барабане продукт подают в кипящий слой, в котором одновременно с охлаждением осуществляют классификацию продукта путем отдува мелкой фракции в факел распыла.

СОЮЗ СОВЕТСНИХ и О

РЕСПУБЛИК (19) Я0(11, 1 А

4(SI) В О1 .! 2/12

ГОФЩАРСТВЕННЫЙ НОМИТЕТ СССР Л «й Ю

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ЙВТОУСЗЮИМ СЮЩЕТВ ЯСТВУ (21) 3546478/ 23-26 (22) 03.02.83 (46) 07.05.85. Бюл. Р 17 (72) А.Д.Картоюкин, В.И.Киприянов, К.Б.Селиверстов, В.А.Зайцев, С.М.Элленгорн и С.А.Юсупов (53) 66.099.2(088.8) (56) Кочетков В.Н. Гранулирование минеральных удобрений, М., "Химия", 1975, с. 118, рис. 43. (54)(57) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ СЛОЖНЫХ МИНЕРАПЬНЫХ УДОБРЕНИЙ, включающий распыление жидкости на твердые частицы в загрузочной камере бар абаи а, обработку частиц во вращающемся барабане, классификацию полученного продукта, возврат мелкой фракции в загрузочную камеру барабана и охлаждение в кипящем слое отличающийся тем, что, с целью упрощения процесса и. снижения энергозатрат, кипящий слой создают в загрузочной камере барабана, полученный в барабане продукт подают в кипящий слой, в котором одновременно с охлаждением осуществляют классификацию продукта путем отдува мелкой фракции в факел распыла.

1153971

Пример t. Для р.асчета производительности аппарата БГС 4,5-16 в производстве нитроаммофоски IIO предложенному способу имеются следующие исходные данные:

Температура теплоагента на входе в барабан, С 350

Температура теплоагента на выходе из барабана, С

Изобретение относится к химичесКоН промышленности, а именно к крупнотоннажному производству минеральных удобрений, и предназначено дпя получения сложных минеральных удобрений в гранулированном виде из. растворов, пульп и расплавов.

Целью изобретения является упрощение процесса и снижение энергозатрат.

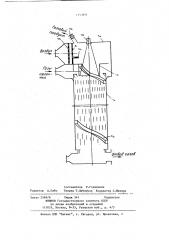

На чертеже представлено устройство для осуществления способа.

Гранулятор содержит барабан l, снабженный обратным шнеком 2 для подачи высушенного и сгранулированного продукта в псевдоожиженную камеру 3. Классификация частиц и поддержание псевдоожиженного слоя происходит на газораспределительной решетке 4 с перегородкой 5. Равномерное распределение газа по сечению камер 3 достигают установкой подпорной решетки 6. Подхваченные из псевдоожиженного слоя мелкие частицы факелом форсунки выводятся в барабан через отверстие 7, с помощью течки 8 отводится готовый продукт. Жидкость подают форсункой 9.

Устройство работает следующим образом.

Из барабана 1, при его вращении высушенные гранулы различного фракционного состава обратным шнеком 2, подаются в камеру 3 на газораспределительную решетку 4 за перегородку 5. Расход атмосферного воздуха, поступающего в камеру 3, подбирают таким образом, чтобы скорость псевдоожижения была равна или немного больше скорости витания частиц ретура, при этом условии частицы ретура будут подхватываться и уноситься факелом форсунки через отверстие 7, затем смешанный в факеле форсунки твердый продукт с жидкостью направляется в барабан на падающую завесу твердого продукта, где сушится топочными газами. Товарная фракция через течку 8 поступает на склад.

15,9

2-4

15,9

Бла г одаря такому с по с об у происходит равномерное смачивание всего твердого продукта жидкостью по всей его поверхности (т.е. гранулирование), что позволяет резко повысить начальную температуру теплоагента, подаваемого в аппарат, и этим интенсифицировать процесс получения гранулированных удобрений, кроме этого, в псевдоожиженном слое идет одновременно классификация и охлаждение товарной фракции, что упрощает процесс и снижает энергозатраты.

Начальная влажность пульпы, . 12

Конечная влажность пульпы,7. 0,5

Поперечное сечение ба5 рабана, м

Производительность форсунки, мэ /ч 45

Давление воздуха на распыпивание, кг/см

1О Давление пульпы, кг/см

Максимальнь«й диаметр частиц, уносимых из псевдоожиженного слоя, мм 2

Темп ер а тура воздуха, 15 идущего на псевдоожижение, ОС 20

При скорости воздуха в устройстве

38,8 м/с частицы диаметром <2 мм уносятся из псевдоожиженного слоя и подаются в факел распыла форсунки.

Производитльность составляет

39900 кг/ч.

Пример. Для расчета производительности по известному способу в сравнении с предлагаемым имеются

25 следую««ие исходные, данные:

Температура теплоагента на входе в барабан, С 240

Температура теплоагента на выходе из барабана, С 90

ЗО Начальная влажность пульпы,7. 12

Конечная влажность пульпы, 7. 0,5

Поперечное сечение бараба.«а Mг

Производительность форсун35 ки, м /ч 38

Давление воздуха на распыливание, кг/см 2-4

Давление пульпы, кг/см 2

Производительность аппарата составляет 33300 кг/ч.

Таким образом, увеличение начальной температуры теплоагента по предО ложенному способу íà 110 С дает увеличение производительности аппа45 рата по сравнению с известным на 167.

l l 3971 Фу ф „с

8, 8ал у

/ом| лююс ьве

mEoc7 газо/

Составитель P.Ãoðÿèíîâà

Редактор А.Сабо Техред Т.Цубинчак Корректор С.йекмар

Заказ 2569/6 Тираж 541. Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r Ужгород, ул. Проектная, 4