Устройство для вытягивания слитка установок непрерывной разливки металлов

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ВЫТЯГИВАНИЯ СЛИТКА УСТАНОВОК НЕПРЕРЫВНОЙ РАЗЖВКИ МЕТАЛЛОВ, имеющее корпус, контактирующие ведущий и ведомый элементы , жесткую связь, соединяющую ведущий элемент с корпусом, и привод отличающееся, тем, что, с целью повышения стабильности процесса , качества слитка и упрощения конструкции, жесткая связь закреплена на ведущем элементе на расстоянии 0,2-0,9 его радиуса от центра с возможностью бесступенчатого радиального перемещения. СП 4 о со ел

СОЮЗ COBETCHHX

0tlNII

РЕСПУБЛИН

4(gg) В 22 D 11/128

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

AO ДЕЛАМ ИЗОЬРЕТЕНИЙ И OTHPbITHA

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

N kR TOPCHOMV Сай л с В 1, 1

1 (21) 3653663/22-02 (22) 20. 10. 83 (46) 07. 05. 85. Бюл. К 17 (72) Г.А. Анисович, А.И. Добролюбов, Е.И. Марукович, В.А. Добролюбов, Э.Г. Нагипов и С.В. Стрельцов (71) Могилевское отделение Физикотехнического института АН Белорусской ССР (53) 621.746.27(088.8) (56) 1. Патент Великобритании

Ф 1380582, кл. В 3 19?1.

2. Патент США У 3841388, кл. 164-282, 1973.

„„SU„„1154035 А (54) (57) УСТРОЙСТВО ДЛЯ ВЫТЯГИВАНИЯ

СЛИТКА УСТАНОВОК НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ, имеющее корпус, контактирующие ведущий и ведомый элементы, жесткую связь, соединяющую ведущий элемент с корпусом, и привод о т л и ч а ю щ е е с я тем, что, с целью повышения стабильности процесса, качества слитка и упрощения конструкции, жесткая связь закреплена на ведущем элементе на расстоянии 0,2-0,9 его радиуса от центра с возможностью бесступенчатого радиального перемещения.

1154035

30

50

Изобретение относится к металлургии, в частности к установкам непрерывной разливки металлов.

Известно устройство для вытягивания слитка из кристаллизатора, включающее два гидравлических двигателя, приводящих в движение пару тянущих валков. Для уменьшения горячих трещин по спаям начальной корки в устройстве предусмотрена возможность после фазы вытягивания слитка, фаза вталкивания слитка обратно в кристаллизатор ка величину усадки слитка между тянущими валками и кристаллизатором. Для чего трубопроводы для жидкости соединены с соответствующими отверстиями ка распределительном клапане гидравлической системы и клапан снабжен катушкой, которая может смещаться с помощью соленоидов. Катушка клапана соединена механически с катушкой перепускного клапана, который присоединен к трубопроводам. Насос, имеющий предохранительный клапан, параллельно соединен с ним, взаимосоединяет трубопроводы для жидкости и форвакуумный насос, подсоединенный для подачи гидравлической жидкости резервуара к впускному отверстию насоса. Следующий насос подсоединен для удаления гидравлической жидкости из резервуара и подачи ее через обратный клапан и распределительный клапан потока к трубопроводу. Перепускной клапан соединен параллельно с клапаном и регулируемый редукционный клапан соединен между выпускным отверстием насоса и обратным ходом в резервуар (!.1.

Недостатком устройства является то, что для получения обратного хода слитка необходимо постоянное переключение вращения двигателя то в одну, то в другую сторону..Это требует сложной системы управления, в результате понижается надежность устройства. Кроме того, для подачи слитка назад на доли миллиметра, необходима большая точность, наличие же такого большого количества клапанов, редукторов и т.п. всегда приводит к накоплению ошибки, а также возрастанию инерции, уменьшению быстродействия. Все это ке обеспечивает получения заданного качества слитка, а в случае полу— чения большего, против заданного, хода слитка назад приводит к нарушекию процесса литья.

Наиболее близким к изобретению является устройство для вытягивания слитка, установок непрерывкой разливки металлов, имеющее корпус, контактирующие ведущий и ведомый элементы, жесткую связь, соединяющую ведущий элемент с корпусом, и при. вод (2 $.

Недостатком известного устройства является то, что в нем невозможно точно выдержать заданный ход слитка назад, в результате проскальзывания фрикциоккых элементов тормозных устройств. В процессе эксплуа тации износ тормозных элементов и изменение упругих свойств пружин еще более усугубляют этот недостаток. Применение кулачкового механизма ке позволяет извлекать слиток с большой частотой и малым шагом.

Кроме того, устройство очень сложное в изготовлении и в обслуживании из-за наличия десятков мелких и сложных деталей. Все это снижает стабильность процесса литья и не позволяет получить заданное качество слитка.

Целью изобретения является повышение стабильности процесса, качества слитка и укрощекие конструкции.

Поставленная цель достигается тем, что в устройстве для вьггягивания слитка установок непрерывной разливки металлов, имеющем корпус, контактирующие ведущий и ведомый элементы, жесткую связь, соединяющую ведущий элемект с корпусом, и привод, жесткая связь закреплена на ведущем элементе на расстоянии 0,2-0,9 его радиуса от центра с возможностью бесступенчатого радиального перемещения.

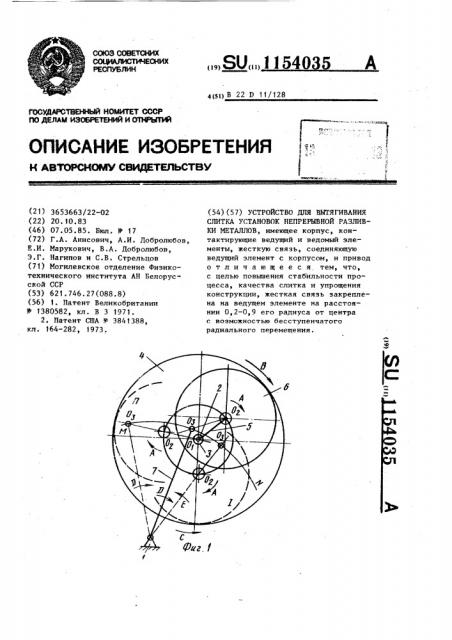

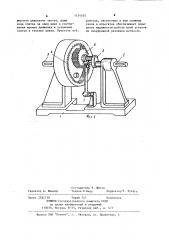

На фиг. 1 приведена принципиальная схема предлагаемого устройства, на фиг. 2 — один нз вариантов конструктивного исполнения устройства.

Устройство содержит корпус входной вал 2, соединг:ощийся с приводом (не показан), выходной вал 3, ка котором установлен ведомый элемент 4 с вкутренкими зубьями, водило 5, расположенное ка входном валу

2 и выполненное в виде эксцентрика, ка конце которого расположен веду1154035

35

Таким образом, при равномерном вращении водила 5, ведомый элемент

4 совершает неравномерное пульсирующее с остановами и изменением на" правления вращения движение, которое с выходного вала 3. передается на тянущую клеть и далее на слиток. щий элемент 6, контактирующий с ведомым элементом 4, жесткую связь 7, одним концом закрепленную на корпусе 1, а вторым — на ведущем элементе 6 с возможностью бесступенчатого 5 радиального перемещения.

Устройство работает следующим образом.

При равномерном вращении водила

5 вокруг оси О, в направлении, указанном стрелкой А, ведущий элемент 6 обкатывается по внутренней цилиндрической поверхности ведомого элемента 4 и придает ему вращательное движение в направлении, указанном стрелкой В. Жесткая связь

7 совершает движение в направлении, укаэанном стрелкой Э, причем ось 0 закреплена на ведущем элементе 6, перемещается по траектории ИМ. При приближении системы к положению скорость вращения ведомого элемента 4 плавно уменьшается и при достижении положения 1 устанавливается равной нулю. В этот момент при вращении ведущего элемента 6 ведомый элемент 4 остается неподвижным. Далее вследствие того, что жесткая связь

7 удерживает ведущий элемент в точ— ке 0>, а водило 5 продолжает вращать. ся в направлении А, ведомый элемент

4 проворачивается в направлении, указанном стрелкой С, т.е. в противоположную сторону, а жесткая связь

7 совершает качательное движение в направлении стрелки Е до достижения положения 11. По достюкении положения 11 скорость обратного вращения ведомого элемента 4 становится равной нулю и наступает момент 40 остановки ведомого элемента 4. В то же время водило 5 продолжает равномерно вращаться и.с помощью ведущего элемента 6, плавно начинает вращать ведомый элемент 4 в на- 45 правлении, указанном стрелкой В, а жесткая связь 7 совершает качательное движение в направлении, указанном стрелкой Э . При следующем обороте водила 5 цикл повторяется. 50

Вследствие плавного нарастания скорости прямого и обратного хода значительно снижаются динамические нагрузки на начальную корку слитка, что обеспечивает высокую стабильность процесса и повышение качества слитка, вследствие лучшего сваривания спаев шагов.

За один оборот входного вала совершается один цикл извлечения слитка; вытяжка-остановка-обратная подача-остановка.

Частота извлечения слитка определяется частотой вращения входного вала. Шаг извлечения слитка равен разности длин окружностей ведомого и ведущего элементов.

Величина обратного хода и остановки определяется местом закрепления жесткой связи на ведущем элементе. Чем ближе к центру ведущего элемента закреплена жесткая связь, тем больше величина обратного вращения и остановки ведомого элемента. Жесткая связь должна быть закреплена на ведущем элементе на расстоянии от центра, равном 0,2-0 9 его радиуса с возможностью бесступенчатого радиального перемещения.

При закреплении жесткой связи на расстоянии менее 0,2 радиуса ведущего элемента черезмерно увеличивается остановка и обратный ход, что отрицательно влияет на качество слитка и стабильность процесса.

При закреплении жесткой связи на расстоянии более 0,9 радиуса ведущего элемента почти не происходит остановки и обратного хода, что отрицательно влияет на качество слитка и стабильность процесса.

Закрепление жесткой связи с возможностью бесступенчатого ра" диального перемещения позволяет во время процесса плавно менять величину остановки и обратного хода, что позволяет оперативно влиять на процесс литья в случае непредвиденного изменения каких-либо параметров.

Для того, чтобы ведущий элемент обкатывался по ведомому и находился с ним в зацеплении, эксцентриситет 0,0, с которым установлены элементы, должен быть равен половине разности их диаметров.

Устройство обеспечивает плавное и реверсивное извлечение слитка в

1154035

Составитель 3. Шитов

Техред M.Íàäü Корректор В. Бутяга

Редактор А. Шандор

Заказ 2582/10 Тираж 747 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 широком диапазоне частот, длин хода слитка за один цикл и соотно-. шения времен движения и остановки

О слитка в течение цикла. Простота устройства, отсутствие в нем сложных узлов и агрегатов обеспечивает повышение надежности работы всей установки непрерывной разливки металлов.