Устройство для прессования изделий из порошковых материалов

Иллюстрации

Показать всеРеферат

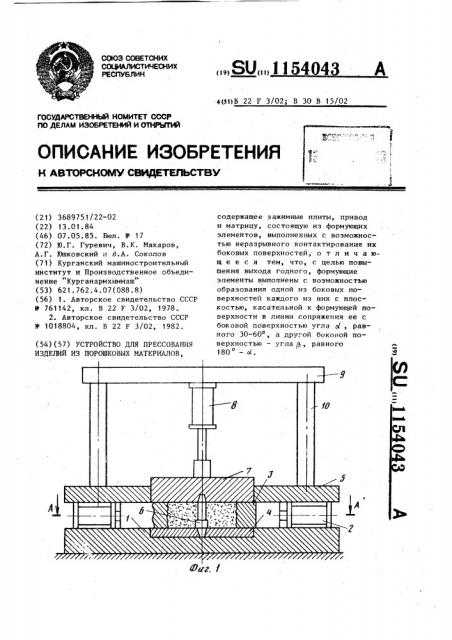

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕШЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ, Л1Г-,.--.г .- ;, .-vJ--. - , ; . 31содержащее зажимные плиты, привод и матрицу, состоящую из формующих элементов, выполненных с возможностью неразрывного контактирования их боковых поверхностей,- отличающееся тем, что, с целью повышения выхода годного, формующие элементы выполнены с возможностью образования одной из боковых поверхностей каждого из них с плоскостью , касательной к формующей поверхности в линии сопряжения ее с боковой поверхностью угла о1 , равного 30-60°, а другой боковой поверхностью - угла /J , равного 180 - с. О1 4; о 4 00

СООЭ СОВЕТСНИХ

СОЦИАЛИСТ ИЧЕСНИХ

РЕСПУБЛИН гос дАРственный комитет сссР

Г1о делАм изОБРетений и ОТКРьп7Й

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

k АВТОРСНОМЪ СВИДЕТЕЛЬСТВУ (21) 3689751/22-02 (22) 13. 01. 84 (46) 07.05.85. Бюл. У 17 (72) Ю.Г. Гуревич, В.К. Макаров, А.Г. Юшковский и d.À. Соколов (71) Курганский машиностроительный институт и Производственное объединение "Курганармхиммаш" (53) 62!.762.4.07(088.8) (56) 1. Авторское свидетельство СССР

Ф 761142, кл. В 22 F 3/02, 1978.

2. Авторское свидетельство СССР

У 1018804, кл. В 22 Р 3/02, 1982. (54)(5?) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ

ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ, „„SU„„1154043 А.4(51) 22 F 3/02; В 30 В 15/02 содержащее зажимные плитЫ, привод и матрицу, состоящую из формующих элементов, выполненных с возможностью неразрывного контактирования их боковых поверхностей; о т л и ч а ющ е е с я тем, что, с целью повышения выхода годного, формующие элементы выполнены с воэможностью образования одной из боковых поверхностей каждого из них с плоскостью, касательной к формующей поверхности в линии сопряжения ее с боковой поверхностью угла с, равного 30-600, а другой боковой поверхностью — угла 8, равного

180 — Й.

1154043 плиты 4 выполнено конусное отверстие, в котором установлен стержень

6, форма рабочей поверхности которого соответствует конфигурации поверхности отверстия изделия. В центре зажимной плиты 5 выполнено отверстие, в котором расположена подвижная плита 7 с конусным отверстием под стержень 6. Подзижная плита 7 сочленена с гидроцилиндром 8, установленным на траверсе 9 с колоннами 10.

В исходном положении подвижная плита 7 поднята вверх, формующие элементы 3 раздвинуты (фиг. 2), образуя рабочую полость, ограниченную по периметру формообразующими и боковыми поверхностями формующих элементов 3, а в центре - поверхностью стержня 6.

Устройство работает следующим образом.

В рабочую полость засыпают порошковый материал через отверстие в плите 5. Перемещают подвижную плиту 7 до контакта с верхними поверхностями формующих элементов 3. Включают гидроцилиндры 2, формующие элементы 3 перемещаются к стержню

6, обеспечивая прессование порошкового материала.

В процессе прессования формующие элементы 3 перемещаются радиально-тангенциально, обеспечивая неразрывное контактирование боковых поверхностей. между собой. Процесс прессования завершается, когда формующие элементы 3 достигают конечного положения (фиг..3). По окончании прессования изделия формующие элементы 3 перемещаются в исходное положение при помощи гидроцилиндров 2. Иэделие извлекают вместе со стержнем 6, который затем выпрессовывают. Углы. < и р, определяющие геометрию формующих элементов, выбраны из условия обеспечения достаточной прочности формующей поверхности элементов и хорошей равномерности распределения плотности порошкового материала. Как видно из фиг. 4, при Ф =0 формующие элементы перемещаются радиально, усло5 вия получения равномерной плотности наилучшие, но острая кромка формующей поверхности элемента значительно снижает его прочность. Практически изготовить такие элементы невозможно. Прочность формующих элементов при о =90 наибольшая, но условия получения равномерности распределения плотности формуемого материала плохие (фиг. 5), так как уплотне15 ние материала происходит по касательной к поверхности заготовки.

Таким образом, с увеличением угла с от 0 до 90 прочность формующей поверхности элемента возрастает, а равномерность распределения плотности формуемого материала уменьшается, поэтому оптимальным принимаем угол of=45 {фиг. 6).

Для прессования иэдлий с большой плотностью из пластичных материалов, когда обеспечивают большие давления прессования (порядка 6 .10 -7-10 Н(м ) целесообразно принимать угол =60, а для прессования изделий с небольÇ0 шой плотностью особенно из твердых материалов, когда обеспечиваются небольшие давления прессования (порядка 0,3. 10 - 1,0 -10 Н/м ), целесообразно принимать угол о.=30

35 Предлагаемое Устройство предназначено для прессования фасонных резцов, фигурных роликов из твердосплавного материала, других изделий, имеющих сложную конфигурацию наруж40 ной поверхности, например штуцеров, ниппелей, фосонных втулок.

Использование устройства позволяет уменьшить процент брака изделий

45 по неоднородности механических свойств из-за значительного разброса плотности изделия в различных его участках и устройство позволяет повысить выход годного на 10Х.

1154043! 154043

1154043

Составитель Л. Гамаюнова

Редактор А. Шандор Техред М.Надь Корректор A Тяско

Заказ 2582/10 Тираж 747 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, R-35, Раушская наб.,д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4