Устройство для токарной обработки

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ двумя резцами, каждый ит которых снабжен датчиком силы реза,1тия и исполнительным механизмом, соединенными через элемент сравнения и усилитель, о т л и ч а ю |ц е е с я тем, что, с целью повышения точности обработки, в него введены фазочувствительный каскад, подключенный к выходу усилителя, и два элемента И, Каждый из которых включен между соответствующим исполнительным механизмом и фазочувствительным каскадом, при этом вторые входы элементов И соединены с выходом элемента сравнения, двум входам которого подключены датчики сил резания, а п качестве исполнителынлх механизмов использованы гидравлические лопастные механизмы (Л поворота резцов относительно оси, проходящей через вершины резцов.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1154052

41S) i В 23 В 5/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ У СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

00 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2! ) 3691) 45/25 — 08 (22) 13.01.84 (46) 07.05.85. Бюл. и 17 (72) В. А. Тараненко, О. И. Лрачев и Ф. Г. Шелоков (7)) Севастопольский приборостроительный институт и Тольяттинский политехнический институт (53) 62).91 (088.8) (56) ). Лепихов В, Г. Самоустанавливаюшиеся приспособления. М,, "Машиностроение,",, 1980, с. 6 — 7, рис. 1.

2. Подураев В. Н. Автоматически регулируемые и комбинированные процессы резания. М., "Машиностроение", 1977, с. 196—

198. (54) (57) УСТРОЙСТВО Д))Я ТОКАР1)ОЙ

ОБРАБОТКИ двумя резцами, кажный из которых снабжен датчиком силы резания и ис- полнительным механизмом, соединенными через элемент сравнения и усилитель, о тл и ч а ю щ с е с я тем, что, с целью повышения точности обработки, в него ввелены фазочувствительный каскап, подключенный к выходу усилителя, и пва элемента И, каждый иэ которых включен между соответствующим исполнительным механизмом и фазочувствительным каскадом, при этом вторые входы элементов И соединены с выходом элемента сравнения, двум вхопам которого подключены датчики сил резания, а в качестве исполнитсльнгях механизмов использованы гидравлические лопастные механизмы поворота резцов относительно оси, проходящей через вершины резцов.

4 115405

Изобретение относится к гехнологическим средствам машино- и приборосгроения и может быть использовано при обработке деталей, преимуществе>що нежестких, в различных ограслях промышленности. 5

Известны способы н устройства для многорезцовой обработки деталей, в которых по результатам измерения составляющих сил резания подстраивают каждый иэ резцов в отдельности, причем резцы . оснащены датчи. I0 камн сил резания и автономными приводами; инструментальные каретки суппортов смонтированы на раздельных направляющих и связаны одна с другой нежестко, например с помощью опор каления; на направляющих !5 корпуса. самоустанавливается плавающий блок с двумя резцами (!). !

Недостатки известных способов и устройств: сравнительно невысокая точность обработки, так как при подстройке резцов возникает скачок при переходе от трения покоя к трению движения; низкая чувствительность и плавность поднастройки; низкие демпфирующие свойства; с увеличением силы резания увеличивается реакция в направляю1цнх, что снижает точность и производительность обработки.

Известно устройство для токарной обработки несколькими резцами, в котором с целью управления распределением между резцами

30 среэаемого слоя материала заготовки резцы располагают в одном сечении среза и поднастранвают по результатам измерения действующих на каждый резец сил резания нли их составляющих путем неремещення каждого . из них в отдельности. Устройство содержит систему управления с датчиками сил резания на каждом из резцов и исполнительными механизмами, соединенным через элемент сравнения и усилитель (23.

Недостатки этого устройства заключаются в низкой чувствительности и плавности поднастройки и сравнительно невысокой точности обработки из-за переменной силы трения в направляющих при поднастройке, что приводит к снижению точности и производительности обработки.

Цель изобретения — повышение точности обработки.

Указанная цель достигается тем, что в устройство для токарной обработки двумя реэцамн, каждый из которых снабжен датчиком силы резания и исполнительным механизмом, соединенными через элемент сравнения и усилитель, введены фазочувствительный каскад, подключенный к выходу усилителя, и два элемента И, каждый из которых включен между соответствующим исполнительным механизмом и фазочувствительным каскадом, 2 2 при этом вторые входы элементов И соединены с выходом элемента сравнения, к двум вхоЛам которого полключены датчики сил резания, а в качестве исполнительных механизмов использованы гидравлические лопастные . механизмы поворота резцов относительно оси, проходящей через вершины резцов.

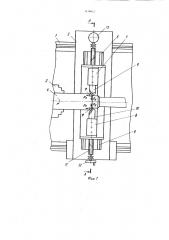

На фиг. 1 представлена схема устройства дл токарной обработки; на фиг. 2 — сечение А-А на фиг.l; на фиг. 3 — система управления устройством; на фиг. 4 — 7 — схемы изменения углов и плане g, 9, 9 н и ширины резания В, В„и В в зависимости от угла поворота + cC и -a . вала резцедержателя; на фиг. 8 — вариант конструкции устройства.

Устройство для токарной обработки несколькими резцами содержит установленные на профильных направляющих 1 станка салазки 2, В патроне 3 шпинделя станка закреплена деталь

4. На салазках 2 симметрично относительно осей шпинделя 3 и детали 4 установлены поперечные направляющие 5 и 6, на которых размещены резцедержатели 7 н 8 с резцами

9 и 10 соответственно..

Реэцедержатели 7 и 8 соединены между собой винтом 11 с разнонаправленной резьбой одинакового шага на концах винта. Винт 11 оснащен маховиком 12 для ручной поднастройки на размер и 6дновременно оснащен приводным двигателем 13, например шаговым, для автоматического изменения размеров обрабатываемой детали 4 в процессе обработки.

Резцедержатели 7 и 8 жестко закреплены на валах )4 н 15 (фиг. 2), причем оси валов 14 и 15 проходят через верн(ины резцов

9 и !О. Каждый вал 14 и 15 жестко соединен с лопастью 16 и 17, а подвижные части разцедержателей 7 и 8 образуют с основаниями 18 и !9 поворотные лопастные кам ры, например гидравлические.

Каждый из резцов 7 и 8 устройства оснащен датчиками . 20 и 21 для измерения сил резания илн их составляющих. Выходы датчиков 2и и 21 подключены к элементу 22 сравнения, выход последнего соединен через усилитель 23 с фазочувствительным каскадом ?4. Выходы фазочувствительного каскада 24 подключены к первым входам логических элементов И

25 и 26, к вторым входам которых подключен олин из выходов сравнивающего элемента 22. Выходы логических элементов И

25 и 26 связаны через электрогндравлическне преобразователи 27 и 28 с поворотными лопастными камерами резцов 9 и 10.

Кроме того, в модификации устройства для реализации способа (фиг.8) валы 14 и

115405

15 реэцедержагепей 7 и 8 оснащены червячными секторами "9 и 30, в зацепление с которыми входят червяки 31 и 32, в свою очередь соединенные с BpHBoflHblMH двигателями 33 и 34. 5

На. чертежах приняты следующие обозначения: Х, У вЂ” оси координат;. Р„, Py -- радиальная и осевая составляющие силы резания; 4, ф и г" — утлы в плане;

+Ы и -о(— углы. поворота валов резцедержателей 7 и 8 вокруг вертикальной оси, проходящей через вершины резцов 9 и 10, при поднастройке; В, В,  — ширина резания, соответствующая главным углам в плане >г", Ч и М". 15

Токарная обработка ведется следующим образом.

Деталь 4 устанавливают в патроне 3 станка. Вращением маховика 12 устанавливают верцвгны резцов 9 и 10 симметрично относительно оси детали 4, а также выставляют на определенный размер обработки. На фиг.4 показана схема обработки, углы в плане и ширина резания В, соответствующие начальному моменту обработки. Приводят деталь 4 во вращение, салазкам 2. сообщают движение продольной подачи и осуществляют процесс резания. В процессе взаимодействия резцов 9 и 10 с деталью 4 возникает сила резания и ее составляющие Р„, Р и Рт. 30

В процессе обработки с помощью датчиков 20 и 21 измеряют силу резания или ее составляющие и пропорциональные им сигналы подают на сравнивающий элемент 22.

Сигнал рассогласования поступает. на первые входы элементов И и подготавливает их к работе, Одновременно сигнал рассогласования через усилитель 23 подачи на фазочувстви тельный каскад 24, который определяет знак, и в зависимости от знака поступает на логи- 4О ческий элемент И вЂ” 25 или 26. Далее сигнал поступает на электрогидравлический преобразо-. ватель 27 или 28 и открывает доступ рабочему телу — маслу (гидростанция условно не показана) в полости поворотных лопастных 45 камер резцов 9, или 10, при этом лопасть

16 камеры реэцедержателя 8 с резцом 10 поворачивают в требуемую сторону. Вместе с валом 14 или 15 разворачивают резцедержатель

7 с резцом 9 или резцедержатель 8 с резцом

10 в горизонтальной плоскости относительно вертикальных осей, п1 >ходя нгих через оси валов 14 ипи 5 и веригины резцов 9 и 10, на уго>г +с((фиг. 5), -сс (фиг. 6) или резца 9 на угон -- eC (фиг . 7) . При этом, не внедряясь в обрабатываемую поверхность детали 4, изменяют углы в плане Ч>, Ч (фиг. 5) и Г " (фиг. 7), соответственно изменяют ширину резания В. и вносят корректирук>гцую поправку в относительное положение резцов 9, 10 и детали 4. По окончании точения участка детали 4 одного диаметра отключают ггродольн>ю подачу, разворачивают резцы 9 и !О в исходное положение (фиг.4).

Посредством маховика 12 или двигателя 13 и витка 1! с разнонаправленной резьбой проводят настройку на обработку следующего участка детали 4. В дальнейшем обработку ведут аналогично. Величины сил . резания P х регистрируются динамометрическими узлами, оснащенными пьезоэлектрическими преобразователями-датчиками 20 и 2! .

Резцы поворачиваются опгосительно . осей

14 и 15 с учетом знака на величины е( до тех пор, пока силы резания Р„, постоянные и пременные составляющие, не сравняются по величине.

Управление поворотом резца относительно оси, проходящей через его вершину, позволяет уравновесить силы Р в течение одного оборота как их переменные, так и постоянные составляющие, что приводит к . минимальному отжиму резцов и стабилизации оси детали в процессе резания, что позволяет увеличить глубину резания и подачу.

Испытание опытно-промышленного образца проводилось на токарном станке 1 А 616.

Геометрические параметры обрабатываемых валов: длина 450 мм, диаметр варьировался от 20 до 30 мм, материал заготовок— сталь 40 ХН и 40 Х13. Геометрия инструмента 1= 36, Ч = 24, сечение державки резца 16 х 20, вылет 25 мм, скорости резания U = 100 — 150 м/мин, глубина резания

1 — 4 мм, подача S = 0,054 — 0,11.

Точность обработки валов в поперечных сечениях повысилась в 1,33 — 1,5 раза, . производительность увеличилась на 30 — 35% путем увеличения подачи и глубины резания

> без потери виброустойчивости, шероховатость обрабатываемых поверхностей уменьшилась с В,„2,0 до В„0,63.

11.54() 2

Rue. У

i>s4ns

А — А

Фиг. 2

ВНИИПИ Заказ . .583/10 1ираж 1086

Подписное

Филиал П11П "Пассие, r. Ужи ород, ул. 11роектная, 4