Способ автоматического управления установкой пиролиза

Иллюстрации

Показать всеРеферат

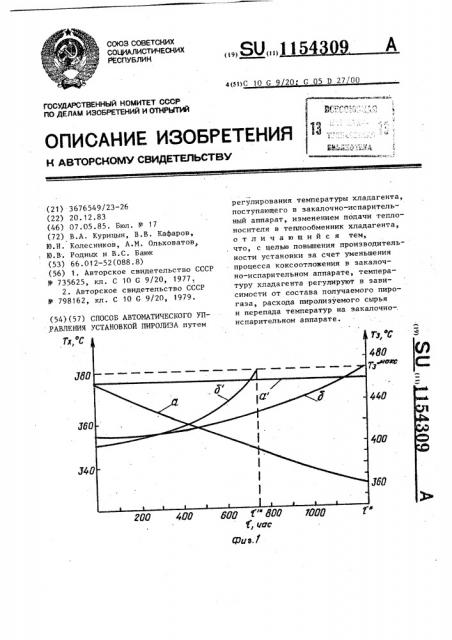

СПОСОБ АВТОМАТИЧЕСКОГО УП РАВЛЕНИЯ УСТАНОВКОЙ ПИРОЛИЗА путем 200 400 600 (Л с ЮОО f, Фuъ.f регулирования температуры хладагента, поступающего в закалочно-испарительный аппарат, изменением подачи теплоносителя в теплообменник хладагента, отличающийся тем, что, с целью повьппения производительности установки за счет уменьшения процесса коксоотложения в закалочно-испарительном аппарате, температуру хладагента регулируют в зависимости от состава получаемого пирогаза , расхода пиролиэуемого сьфья и перепада температур на закалочно-. испарительном аппарате.

СОЮЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И АВТОРСНОМУ СВИДЕТЕЛЬСТВУ

73 С

200

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЭОБРЕТЕНИй И ОТКРЫТИЙ (21) 3676549/23-26 (22) 20. 12.83 (46) 07.05.85. Бюл. ¹ 17 (72) В.А. Курицын, В.В. Кафаров, Ю.Н. Колесников, А.M. Ольховатов, Ю.В.. Родных и В.С. Баюк (53) 66.012-52(088.8) (56) 1. Авторское свидетельство СССР № 735625, кл. С 10 G 9/20, 1977.

2. Авторское свидетельство СССР № 798162, кл. С 10 G 9/20, 1979. (54)(57) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ ПИРОЛИЗА путем

Тх, С

„„SU„„1154 А

4(51)С 10 С 9 20: G 05 D 27 00 регулирования температуры хладагента, поступающего в закалочно-испарительный аппарат, изменением подачи теплоносителя в теплообменник хладагента, отличающийся тем, что, с целью повышения производительности установки за счет уменьшения процесса коксоотложения в закалочно-испарительном аппарате, температуру хладагента регулируют в зависимости от состава получаемого пирогаза, расхода пиролизуемого сырья и перепада температур на закалочно-. испарительном аппарате.

115430 > 1з< бретf ние относится к способам

1Н! матичсскогo управления установкой пиролиза большой единичной мощности и может быть использовано при получ EfHH этилена, пропилена и других мономеров и ароматических углеводородов в крупнотоннажных олефиновых установках в химической и нефтехимической промышленности.

Известен способ автоматического

f0 управления пиролизными печами, включающий подачу хладагента в закалочный аппарат 1 1 1.

Однако управление пиролизной печью по этому способу не предусма- 15 тривает регулирования температуры хладагента, что приводит к усиленному коксоотложению в закалочном аппарате, в результате чего снижается производительность печи. 20

Наиболее близким по технической сущности к изобретению является способ автоматического управления пиролизной печью, включающий управление подачей хладагента в закалочно-25 испарительный аппарат (ЗИА) печи для регулирования температуры и состава пирогаза на его выходе и ре.гулирования температуры хладагента, поступающего в закалочно-яспарительный аппарат, изменением подачи теплоносителя в теплообменник хладагента (2 j.

Однако известный способ не предусматривает регулирования температуры хладагента в зависимости от расхода пиролизуемого сырья, состава получаемого пиролиза, температуры пирогаза иа входе и выходе ЗИА, что приводит к сравнительно быстрому останову печи из-эа закоксования труб

ЗИА, в результате чего снижается производительность установки по целевым продуктам.

Целью изобретения является повыше- 45 . ние производительности установки за счет уменьшения процесса коксоотложения в закалочно-испарительном аппарате, Поставленная цель достигается тем, что при способе автоматического 50 управления установкой пиролиза путем регулирования температуры хладагента, поступающего в закалочно-испарительный аппарат, изменением подачи теплоносителя в теплообменник хлад- . 55 агента, температуру хладагента регулируют в зависимости от состава получаемого пирогаза, расхода лиролизуемого сырья и перепада температур на закалочно-ис.парительном аппарате.

На фиг. 1 представлены графики изменения во времени температуры хладагента и пирогаза на выходе ЗИА; на фиг. 2 — схема реапизации предлагаемого способа.

График > (фиг. 1) отображает изменение во времени температуры хладагента при управлении по предлагаемому способу, а график м - по из( вестному способу. График б показывает изменение во время работы печи температуры пирогаза на выходе

ЗИА при управлении по предлагаемому способу, а график 6 — по известному способу. При известном способе управления температура пирогаза на выходе

ЗИА достигает своего максимально возможного значения за время равное : 760 ч, а при управлении по предлагаемому способу — за время

+, равное l210 ч. Графики м и 6 получены в результате моделирования процесса, графики о и б определены экспериментально.

Установлено, что закоксовывание входной решетки и труб ЗИА происходит из-за конденса ии на их относительно холодных поверхностях высококипящих продуктов пиролиза. В первые несколько суток работы температура поверхности трубок ЗИА и входной решетки особенно близка к температуре хладагента, подаваемого в барабан ЗИА, и обычно значительно ниже температуры конденсации тяжелых компонентов пирогаза. В связи с этим большое значение приобретает правильный выбор температуры хладагента во время работы печи.

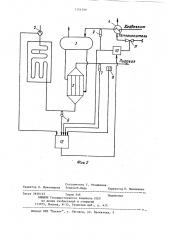

Схема реализации предлагаемого способа (фиг. 2) состоит из пиролиэной печи 1, закалочно-испарительного аппарата 2 с барабаном — паросборником

3, в который поступает хладагент, про ходящий через теплообменник 4. Расход пиролизуемого сырья измеряется датчиком 5, температура пирогаза на входе в ЗИА — датчиком 6, температура пирогаза на выходе ЗИА — датчиком 7, состав получаемого пирогаза — датчиком 8, температура хладагента, поступающего в барабан 3, измеряется датчиком 9 и регулируется с помощью регулятора l0 и регулирующего клапана 11. Схема управления содержит также блок 1? расчета за1154309 э дания регулятору 10 температуры хладагента.

Способ осущесTBJIHIoT следующим образом.

Информация от датчиков 5 — 9

S поступает на входы блока 12, в котором рассчитывается значение уставки регулятору 10.

Расчет значения управляющего воздействия регулятору температуры хлад- 10 агента производится по закону ПИ.-регулирования

Ь о х =Т +k F+K Р1,.к Т, к г k " з, (11

15 где параметры на<-трои.;и ПИ-р .Гулятора, апрелеnReMfle эксперимента.пьно в пределах: К = 5-25 К

-О, 01 0, 1; к„=- О, 005О, 02.

Рассчитанное по формуле, (1) значение управляющего воздействия регулятору температуры хладагента проверяется затем на ограничения по выражению можное значение температуры пирогаза на» выходе

ЗИА, равное

450-480 С в зависимости от конструкции печи, — измеренное датчиком 9 значение температуры хладагента;

T> — измеренное датчиком 7 значение температуры пирогаза на выходе ЗИА; . К вЂ” коэффициент, равный 0,11-0,16.

Таким образом, выражение (3) определяет верхнее значение величины pacu

Т „ . После проверки на ограничения эта величина выдается в качестве задания на регулятор 10 температуры хладагента.

Использование предлагаемого способа позволяет сократить затраты на очистку и ремонт узла печь—

ЗИА, потери сырья при частых пусках и остановках пиролизных печей и увеличить чистое время работы пиролизной печи на 30-35 . о где Т» — среднее значение температуры хладагента, зависящее от вида пиролизуемого сырья и равное

330-350ОС для бензинового сырья (330 С для бензинарафината, 350 С для прямогонного бензина) и 400-430 Сi для газои2S лей; — количество образующихся при пиролизе коксообра зующих углеводородов, за которые принята фракция с температурой начала

ЭО кипения t „= 200 С,кг/ч, кс

Ь к с 1зо

Е„ — выход коксообразующих продуктов пиролиза на пропущенное сырье, измеряемый датчиком 8,мас.%

Р—. расход сырья в печь, измеряемый датчиком 5 расхода, кг/ч;

Т вЂ” температура пирогаза на выходе из печи, измеряемая датчиком 6 С, макс расц ТЗ +K „-Т

4 максимально воз3

1154309

ФЬ Составитель Г. Огаджанов

Редактор О. Юрковецкая .Техред M.Hàäü Корректор Л. Пилипенко

Заказ 2630/23 Тираж 546 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

ii3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4