Способ выплавления модельной композиции из многослойной оболочковой формы

Иллюстрации

Показать всеРеферат

СПОСОБ ВЬШЛАВЛЕНИЯ МОДЕЛЬНОЙ КОМПОЗИЦИИ ИЗ МНОГОСЛОЙНОЙ ОБОЛОЧКОВОЙ ФОРМЫ, получаемой по вьтлавляемым моделям, включающий погружение керамического блока в жидкий теплоноситель и выдержку в нем, о т л и ч а ions и и с я тем, что, с целью обеспечения более полного удаления модельной композиции из формы за счет повышения температуры теплоносителя и уменьшения безвозвратных потерь модельного состава, в качестве теплоносителя используют расплав солей с температурой 160-180 0 следующего состава, мас.%:9 Нитрит натрия 48-52 (Л Нитрит калия48-52 СП ел со 4

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU 1155 47

q(5g В 22 С 7/02 9/04

С

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Г ующ

9

48"52

48-52 . (,б 1 /Е аб а4

g гаа 4оо баю аао хааа чоа 1с

Темлеропьура, С

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К АВТОРСКОМУ СВМДЕТЕЛЬСТВУ (21) 3600846/22-02 (22) 03.06.83 (46) 15.05.85. Бюл. и 18 (72) В.Л. Найдек, Б.А. Кириевский, В.М. Мовчан, В.В. Чихачев, А.И. Приступа, А.Н. Ашихмина, Е.А. Куц и Л.К. Басенко (71) Институт проблем литья АН УССР (53) 621.747.52.621.74.045(088,8) (56) 1. Литье по выплавляемым моделям. Инженерная монография. Под ред. Я.И. Нкленника и В.А. Озерова, М., "Машиностроение", 1971, с. 241.

2. Авторское свидетельство СССР

Ф 501836, кл. В 22 D 29/00, 1976.

3. Патент ЧССР У 113025, кл. 31 С 1/04, опублик. 1964.

4, Литье по выплавляемым моделям, Инженерная монография. Под ред.

Я.И. Шклинника, B.À. Озерова. N., "Машиностроение",1971, с. 242. (54) (57) СПОСОБ ВЫПЛАВЛКНИЯ МОДЕЛЬНОЙ

КОМПОЗИПИИ ИЗ МНОГОСЛОИНОЙ ОБОЛОЧКОВОЙ

ФОРМЫ, получаемой по выплавляемьак моделям, включающий погружение керамического блока в жидкий теплоноситель и выдержку в нем, о т л и ч а юшийся тем, что, с целью обеспечения более полного удаления модельной композиции из формы эа счет повышения температуры теплоносителя и уменьшения безвозвратных потерь модельного состава, в качестве теплоносителя используют расплав солей с температурой 160-180 С след его состава, мас.X:

Нитрит натрия

Нитрит калия

1155347

Изобретение относится к литейному, производству, в частности, к изготовлению отливок литьем по выплавляемым моделям.

Известны способы удаления моделей 5 из полостей оболочковой формы, включающие нагрев оболочки с моделью в выплавляющей среде — жидком теплоносителе при 100 С и более и вынлавлео нии модели. !О

Известен способ выплавления модельного состава в горячей воде при о

95-100 С Г1, в смеси органических жидкостей " гликолей и карболития, нагретых до 100-200 С 1.2"., в раство- 15 рах легкорастворимых хлоридов или нитридов металлов f 31.

Однако зти способы или снижают прочность при удалении модельного состава из полости оболочки или взаи-20 модействуют с модельным составом, ухудшая его свойства.

Наиболее близким к предлагаемому ,ло технической сущности и достигаемому результату является способ вы- 25 плавления моделей, включающий погружение модельного блока с оболочкой в жидкий теплоноситель и выдержку для выплавления модельного состава С43.

В качестве жидкого теплоносителя 30 используют расплав модельного состава.

Температура расплава зависит от состава модельной массы, например для состава Р-Э она составляет 120-140 С.З5 о

Продолжительность выплавления моделей составляет 10-30 мин в зависимости от массы и конфигурации моделей, после чего блоки извлекаются, выливаются остатки расплава и блоки 40 поступают на формовку.

Этот способ повышает прочность непрокаленных оболочек за счет пропитывания и заполнения пор в ней модельным расплавом. Однако это являет-45 ся причиной больших потерь модельного состава. Кроме того, в формах сложной конфигурации модельная масса задерживается в так называемых карманах формы, что увеличивает воз- $0 вратные потери модельного состава, которые при использовании известного способа составляют 10-207..

Повышенное содержание модельных остатков в оболочке после BbltoIIKH приводит к увеличению продолжительности прокалки. Так как нагрев форм происходит в условиях недостатка кислорода, модельные остатки не сжигаются полностью до образования СО, а горят с выделением СО.н С вЂ” сажистого углерода, .удаление которого из форм, обедненных кислородом, затруднено.

Целью изобретения является более полное удаление модельной композиции за счет повышения температуры теплоносителя и уменьшения безвозвратных потерь модельного состава.

Поставленная цель достигается тем, что согласно способу выплавления модельной композиции из многослойной оболочковой формы, получаемой по выплавляемым моделям, включающему погружение керамического блока в жидкий теплоноситель и выдержку в нем, в качестве теплоносителя используют расплав солей с темо пературой 160-180 С следующего состава, мас./:

Нитрат натрия 48-52

Нитрит калия 48-52

Содержание расплава нитрит-нитратных солей выбирают с учетом минимальной температуры плавления смеси из широкого ряда применяемых в термообработке смесей солей. Выбор состава расплава, а следовательно, и температуры обусловлен опасностью перегрева модельного состава и, как след. твие, самовозгорания его на поверхности нитрит-нитратного расплава.

Использование смесей солей, содержащих NANO> и КМО менее 48 мас,X и более 52 мас.7. недопустимо, так как точка плавления таких составов повышается, что, в свою очередь, требует повышения рабочей температуры расплава солей.

Рекомендуемая смесь содержит 507

NaNOz и 50Х КЮ вЂ” эвтектический состав и имеет самую низкую очку плавления. Температура расплава солей для выплавления модельного состава

160-180 С, так как при менее 160 С в момент погружения холодных форм в расплав происходит резкое его переохлаждение, что приводит к повышению вязкости и началу выпадения кристаллов солей из расплава. Повышение °

D температуры более 180 С приводит к интенсивному испарению модельного состава с поверхности, а также увеличивает опасность самовозгорания

Режим прокаливания

Температура плавления расРабочая темпераСостав расплава нитрит-нитратных солей тура среды выглавТемлеВремя выплава сос лей, С ратура ! прокалнi вання, С ! держкч

Фобам Б ления моделей. С

NaN0 KNO печи, ч

900

4,0

130

900

4,0

145

150

900

160

140

4,0

52

4,0

900

170

138,9

50

900

180

4,0

140

48

4,0

900

148

190

55 перегретого расплава модельной массы, находящегося на поверхности ванны.

Продолжительность выплавления мо— делей зависит от размеров и конфигурации формы и должна обеспечивать полное расплавление моделей в формах.

Выплавление модельного состава в расплаве нитрит-нитратных солей состава 48-527 NaNOz 52-48X KNO> no сравнению с выплавлением в расплаве модельного состава резко снижает содержание модельных остатков в форме, т.е. потери модельного состава сокращаются примерно в 10 раз.

Для определения режима выплавления модельной композиции были проведены исследования влияния выплавления моделей в нитрит-нитратном расплаве солей на качество многослойной оболочковой формы после их прокаливания.

Количественный состав

1 Расплав модельного (про- состава тотип) 55347 4

Для этого были приготовлены соста вы с различным содержанием МаМО и

KN03(45 — 557. каждого компонента) и их расплавлением в емкостях. В расплав солей погружают керамический блок. Температуру расплава меняют от

150 до 190 С. Модельные блоки с оболочкой выбирают одинаковой конфигурации, в которых полное расплавление

1О моделей осуществляется 15 мин.

После выплавления оболочки охлаждают и заформовывают сыпучим наполнителем. Прокаливание оболочковых форм

f$ проводят по режиму: выдержка ..Ри

900 C — 4 ч вместо обычных 8 ч, Степень прокаленностп оболочковых форм определяют по остаточному содержанию углерода в составе оболочки (К ат веса керамики).

Результаты проведенных эксперимен— тов представлены в таблице.

1155347

Продолжение таблицы

Остаточное соСодержание модельных остатков, X от веса мо!

Примечание держание углерода в керамике после прокапки, % от веса керамики дели

I (про— то тип 1

0,13

10-20

0,08

Переохлаждение расплава при загрузке блоков

0,01

1-3

0,00

1-2

0,00

1-2

0,00

Интенсивное испарение модельного состава с поверхности ванны вытопки

Выплавленный модельный состав и расплав солей представляют собой 35 несмешивающиеся жидкости и благодаря меньшему удельному весу модельная масса легко отделяется от поверхности формы и собирается на поверхности солевого расплава. При этом исключается налипание модельной массы на оболочку при извлечении ее из ванны выплавления, Соответственно уменьшается остаточное содержание углерода в оболочковой форме после ее прокаливания, что позволяет сократить длительность прокаливания в

2 раза.

Производственная проверка способа выплавления модельного состава из оболочковой формы в расплаве солей: подтвердила, что расплавленный после загрузки расчетный состав, содержащий 48-52% Na ND, и 52-48% КИОТ нагревают до 160-180"С, после чего 55 блоки погружают в расплав солей.

Происходит интенсивное оплавление моделей по поверхности контакта с керамической формы, что полностью устраняет растрескивание форм при плавлении. Одновременно происходит интенсивное проникновение в поры оболочки расплава солей (что исключает попадание модельного состава в поры) с последующим вымыванием из формы расплавляющейся модельной массы.

Разогрев расплава солей до 160180 С и интенсивное внедрение их в оболочку снижает остаточное содержание модельной массы в форме до 1-3Х (от первичного веса модели).

Использование в качестве среды вытопки смеси нитрита натрия и нитрата калия способствует снижению длительности прокаливания форм. Интенсификация прокаливания обусловлена снижением остаточного содержания модельного состава, а также внедрением в поры оболочки смеси активных окислителей, каковыми являются NaNO< и KNO, при термическом разложении которых выделяется кислород. Остат-1155347

Составитель Л. Шкленник

Редактор Н. Горват Техред С.Мигунова Корректор В. Синицкая

Заказ 2999/10 Тираж 747 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 ки.модельной массы, находящиеся в оболочках, окисляются в процессе прокаливания выделяющимся кислородом, что приводит к сокращению цикла.

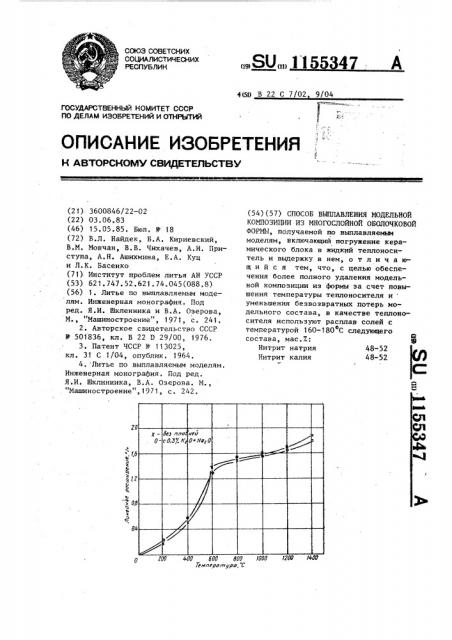

Как показывает анализ оболочек выплавленных в расплаве солей, суммарное содержание плавней в оболочке не превышает 0,46Х от веса оболочки.Образующиеся легкоплавкие соединения в составе оболочки при таком количестве плавней не влияет на термомеханические свойства форм, что подтверждается полученной зависимостью g f = f(t) (см. чертеж).

Нитрит-нитратный состав, исполь- 15 эуемый в изобретении, широко приме няют в термических цехах при термообработке стальных деталей. Соли расплавляют до рабочих температур в специальных нагревательных печах— ваннах. Тигли, в которых находится расплав, изготавливают из малоуглеродистых сталей или из жароупорных сталей: Х18Н9Т, Х25Н20, Х25Н20С2 и др.

Таким образом, выплавление модельного состава погружением модельного блока с оболочкой в расплав нитритнитратных солей состава 48-52X NaNO< и 52-48Х KN0 при 160-180 С не ухудшает свойств оболочки, уменьшает потери модельного состава, так как исключает его налипание на оболочку и сокращает продолжительность прокаливания оболочки в 2 раза при уменьшении ее зольности.

Реализация способа выплавления модельного состава отличающегося тем, что модельный блок с оболочкой погружают в расплав нитрит-нитратных солей с температурой 160-180 С и выдерживают, позволяет сократить потери модельного состава ыа 10-133 по сравнению с выплавлением в расплаве модельного состава, сократить продол-"жительность прокаливания в 2 раза.

Экономический эффект составляет 10 тыс. руб. в год.