Быстроходная шпиндельная головка

Иллюстрации

Показать всеРеферат

БЫСТРОХОДНАЯ ШПИНДЕЛЬНАЯ ГОЛОВКА, содержащая корпус, внутри которого на подшипниках установлен шпиндель с выполненными в нем продольными и поперечными каналами, связанными с полостью запорного фланца передних подшипников и системой терморегулирования на жидкостной рабочей среде, отличающаяся тем, что, с целью повышения быстродействия системы терморегулирования за счет увязки ее работы с изменениями скорости вращения шпинделя, внутри шпинделя между продольными и поперечными каналами выполнена проточка, образующая дополнительную полость, причем на стенках полости запорного фланца выполнены струеотражательные элементы, а поперечные каналы направлены относительно проточки тангенциально .

COiO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ иг.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3660734/25-08 (22) 03.11.83 (46) 15.05.85. Бюл. № 18 (72) Ю. В. Рязанов и Л. Н. Смирнова (53) 621.9-229.33 (088.8) (56) 1. Патент США № 3555962, кл. 90 — 11, опублик. 1971 (прототип). (54) (57) БЫСТРОХОДНАЯ ШПИНДЕЛЬНАЯ ГОЛОВКА, содержащая корпус, внутри которого на подшипниках установлен шпиндель с выполненными в нем продольными и поперечными каналами, связанными с полостью запорного фланца передних подшипÄSUÄÄ 1155366 A

4(59 В 23 В 19/02 ников и системой терморегулирования на жидкостной рабочей среде, отличающаяся тем, что, с целью повышения быстродействия системы терморегулирования за счет увязки ее работы с изменениями скорости вращения шпинделя, внутри шпинделя между продольными и поперечными каналами выполнена проточка, образующая дополнительную полость, причем на стенках полости запорного фланца выполнены струеотражательные элементы, а поперечные каналы направлены относительно проточки тангенциально.

1155366

Изобретение относится к металлорежущим станкам, а именно к шпиндельным узлам, и может быть использовано, например, в быстроходных прецезионных станках.

Известно шпиндельное устройство, содержащее установленный на подшипниках внутри корпуса шпиндель, выполненный с продольными и поперечными каналами для прохода жидкотекучей рабочей среды от центрального отверстия к полости запорного фланца передних подшипников, и снабжено автоматической системой стабилизации температурного режима подшипников, включающей устройства электрического нагрева и охлаждения рабочей среды, приводящиеся в действие автоматически, температурные датчики и распределительное устройство. Регулирование температурного режима подшипников производится прокачкой рабочей среды с отрегулированной до нужного режима температурой через каналы корпуса шпиндельного устройства, внутреннюю полость вращающегося шпинделя с продольными и поперечными каналами и непосредственно через полость подшипников.

Омывая одновременно наружные и внутренние кольца подшипников, рабочая среда уравнивает их температуры и предотвращает тепловое заклинивание при высоких скоростях шпинделя. Прокаченная через все каналы рабочая среда собирается в полости запорного фланца, запирающего передние подшипники, и откачивается через нее в сливной резервуар насосной станции. Предварительный нагрев подшипников до рабочей температуры осуществляется непосредственно рабочей средой, разогретой в электрическом нагревателе. Стабилизация предварительного нагрева достигается при совместной работе нагревательного устройства, устройства охлаждения, распределительного устройства, включающего и выключающего подачу рабочей среды по команде от температурных датчиков и при условии интенсивного теплообмена между деталями шпиндельного устройства, а также между шпиндельным устройством и атмосферой.

Шпиндель работает в широком диапазоне скоростей и регулирование температурного режима осуществляется системой с учетом конкретной скорости шпинделя. Таким образом, применение этого устройства обеспечивает повышение точности работы шпинделя без снижения производительности и при одцовременном улучшении эксплуатационных характеристик шпинделя 11).

Однако предварительное нагревание подшипников до рабочей температуры требует некоторого времени, которое складывается из нагревания рабочей среды в электрическом нагревателе и последующего нагревания подшипников рабочей средой. При этом теплообмен между деталями шпиндельного устройства затруднен, так как рабо5

55 чая среда подается к шпиндельному устройству уже подогретой и при своем движении к передней опоре нагревает всю конструкцию, что препятствует передаче тепла от передних подшипников к другим деталям шпиндельного устройства. В таких условиях стабилизированный предварительный нагрев передних подшипников может быть достигнут лишь через значительный промежуток времени, а при изменениях скорости вращения шпинделя он будет нарушаться и медленно восстанавливаться с помощью автоматической системы стабилизации температуры, поэтому при частых изменениях скорости шпинделя, например при условиях многооперационного станка, работа шпиндельного устройства недостаточно эффективна ввиду низкого быстродействия системы стабилизации температуры.

Кроме того, применение автоматики в сис-. теме стабилизации температуры значительно увеличивает стоимость шпиндельного устройства и снижает надежность его работы, а эксплуатация температурных датчиков требует специального пирометричеекого обслуживания.

Цель изобретения — повышение быстродействия системы терморегулирования за счет увязки ее работы с изменениями скорости вращения шпинделя.

Указанная цель достигается тем, что в быстроходной шпиндельной головке, содержащей корпус, внутри которого на подшипниках установлен шпиндель с выполненными в нем продольными и поперечными каналами, связанными с полостью запорного фланца передних подшипников и системой терморегулирования на жидкостной рабочей среде, внутри шпинделя между продольными и поперечными каналами выполнена проточка, образующая дополнительную полость, причем на стенках полости запорного фланца выполнены струеотражательные элементы, а поперечные каналы направлены относительно проточки тангенциально.

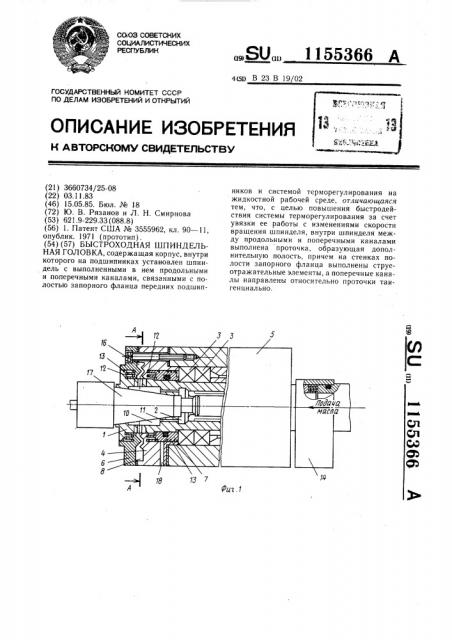

На фиг. 1 изображена предлагаемая головка, разрез; на фиг. 2 — разрез А — А на фиг. 1.

Быстроходная шпиндельная головка состоит из шпинделя 1 с расточкой 2, шпиндельных подшипников 3, запорного фланца 4, запирающего передние шпиндельные подшипники в корпусе 5, переднего фланца 6 и уплотнительной втулки 7. 3апорный фланец 4 изготавливается из материала с высокой теплопроводностью (например, из латуни или бронзы). Между фланцами 4 и 6 предусмотрена полость 8, сообщающаяся с расточкой 2 через поперечные отверстия 9 в стенках шпинделя, проточку 10 и продольные каналы 11. Поперечные отверстия 9 направлены тангенциально к проточке 10 (фиг. 2). Стыки шпинделя 1 с фланцем 6 и фланца 4 с уп1155366 лотнительной втулкой 7 защищаются лабиринтами 12 и динамическими канавками

13, благодаря чему полость 8 запорного фланца изолируется от подшипников и атмосферы. У заднего конца шпинделя 1 расположено коллекторное устройство 14, обеспечивающее подвод жидкотекучей рабочей среды (масла) от насосной станции в расточку 2 вращащегося шпинделя 1. Полость 8 через два отверстия 15 (фиг. 2) соединена со сливным резервуаром насосной станции. Стенки полости 8 снабжены струеотражательными элементами, например кольцевыми выступами 16. В посадочном отверстии шпинделя крепятся сменные инструментальные оправки 17, образуя с проточкой 10 в шпинделе 1 дополнительную полость. Для отвода утечек рабочей среды через лабиринтные и динамические уплотнения предусмотрено дренажное отверстие

18. Устройство может быть выполнено как со средствами нагрева и охлаждения рабочей среды до подачи ее в шпиндель, так и без них.

Устройство работает следующим образом.

При работе головки охлажденная в сливном резервуаре насосной станции рабочая среда подается через коллекторное устройство 14 в расточку 2 шпинделя 1 в направлении от задней подшипниковой опоры к передней. При этом рабочая среда отбирает тепло от стенок шпинделя и сопряженных с ним деталей, в том числе от внутренних колец подшипников. Через продольные каналы 11 рабочая среда поступает в проточку 10 и изменяет направление движения, проходя через поперечные отверстия 9 в полость 8. При прохождении через отверстия 9 рабочая среда резко увеличивает свою скорость под влиянием центробежных сил вращения. В момент впрыскивания в полость 8 рабочая среда обладает кинетической энергией, которая превращается в тепло при ударе струи о стенки полости 8, снабженной струеотражательными элементами, например кольцевыми выступами 16. Многократные соударения рабочей среды с выступами 16 при высоких оборотах шпинделя способствуют мгновенному и равномерному нагреву фланца 4, который ввиду высокой теплопроводности материала, быстро нагревает сопряженные с ним детали, в том числе передние шпиндельные подшипники.

Благодаря теплообмену между головкой и атмосферой и главным образом между нагретыми и холодными деталями головки нагрев стабилизируется на уровне рабочей температуры и в дальнейшем автоматически подрегулируется в зависимости от скорости вращения шпинделя, сообщающего выбрасываемому на отражатели потоку рабочей среды (маслу) ту или иную кинетическую энергию. Из полости 8 рабочая среда через два отверстия 15 (фиг. 2) по10 t5

20 ступает в сливной резервуар. Утечка рабочей среды через лабиринтные и динамические уплотнения удаляется дренажным отверстием 18, что обеспечивает защиту подшипников и делает возможным применение пластических смазок, улучшающих эксплуатационные характеристики головки.

Использование в шпиндельной головке таких элементов, как струеотражательные кольцевые выступы, выполненные на стенках полости запорного фланца, сообщающейся с расточкой шпинделя через тангенциально расположенные отверстия, дополнительную полость и продольные каналы, выгодно отличает предлагаемое устройство от прототипа так как охлажденная жидкотекучая рабочая среда, поступая по продольным каналам в дополнительную полость, образованную проточкой шпинделя и инструментальной оправкой, отбирает тепло от стенок сопряженных деталей, в том числе от внутренних колец подшипников, препятствуя тепловому заклиниванию шпинделя при высоких скоростях, а после впрыскивания в полость запорного фланца быстро нагревает передние подшипники. Теплообмен между нагретыми и холодными дета2S лями конструкции протекает более интенсивно, чем в прототипе. В результате ускоренного протекания тепловых процессов стабилизированная рабочая температура предварительного нагрева подшипников устанавливается быстрее, чем у прототипа

ЗО при равных прочих условиях. С увеличением скорости вращения шпинделя предварительный нагрев возрастает, и наоборот.

Благодаря такой закономерности сама скорость становится естественным регулятором предварительного нагрева, что облегчает работу системы автоматического регулирования, а при работе в некотором диапазоне скоростей позволяет отказаться от нее совсем. Тангенциальное расположение поперечных отверстий, через которые рабочая

4р среда поступает в полость запорного фланца, в силу законов отражения, увеличивает количество соударений рабочей среды с кольцевыми выступами и способствует более быстрому нагреву запорного фланца.

Дополнительная полость, образованная про4 точкой в шпинделе и инструментальной оправой, препятствует разрыву рабочей среды в поперечных отверстиях и обеспечивает более равномерный нагрев запорного фланца.

Предлагаемое устройство при работе в некотором постоянном диапазоне скоростей шпинделя позволяет отказаться от температурных датчиков и автоматической системы терморегулирования, что делает его более простым и надежным.

Предлагаемая шпиндельная головка моу жет найти применение в быстроходных прецезионных станках, в том числе в многооперационных станках с числовым программным управлением.

1155366

Составитель Г. Баринов

Редактор Т. Парфенова Техред И. Верес Корректор М. Самборская

3а каз 3001/11 Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4