Способ каталитического риформинга

Иллюстрации

Показать всеРеферат

СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА бензиновой фракции в присутствии водородсодержащего газа в адиабатическом реакторе, последующего охлаждения газопродуктовой смеси в сырьевом теплообменнике и холодильнике и стабилизации с вьцтелением целевого продукта, отличающийс я тем, что, с целью снижения энергетических затрат и повышения эффективности процесса, газопродуктовую смесь после сырьевого теплообменника дополнительно охлаждают в теплообменнике циркулирующим теплоносителем и после холодильника доохлаждают до 5-35°С циркулируюпщм хладагентом и тепло циркулирующего теплоносителя после теплообменника утилизируют в холодильной машине для охлажде- § ния циркулирующего хладагента до 5-35°С.(/) О1 ел О) со

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„1155613 А

ОПИСАНИЕ ИЗОБРЕ

К АВТ0РСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3472410/23-04 (22) 14.07.82 (46) 15.05.85. Бюл. У 18 (72) Г.Б. Рабинович, М.H. Беркович, Л.И. Голомшток и М.Е, Левинтер (71) Куйбышевский ордена Трудового

Красного Знамени политехнический институт им. В.В, Куйбышева (53) 665 ° 642(088.8) (56) 1. Суханов В.П. Каталитические процессы в нефтепереработке. М,, "Химия", 1979, с. 168-169.

2. Там же, с, 183-184 (прототип). (54)(57) СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА бензиновой фракции в присутствии водородсодержащего газа в адиабатическом реакторе, последующего охлаждения газопродуктовой смеси в сырьевом теплообменнике и холодильнике и стабилизации с выделением целевого продукта, о т л и ч а ю щ и йс я тем, что, с целью снижения энергетических затрат и повышения эффективности процесса, газопродуктовую смесь после сырьевого теплообменника дополнительно охлаждают в теплообменнике циркулирующим теплоносителем и после холодильника доохлаждают до 5-35 С циркулирующим кладагентом и тепло циркулирующего теплоносителя после теплообменника утилиэируют в холодильной машине для охлажде- Е ния циркулирующего хладагента до

5-35 С.

1155б13

Изобретение относится к способам проведения каталитического риформинга и может найти применение в нефтеперерабатывающей и нефтехимической промьпиленности, 5

Известен способ проведения процесса катали гического риформинга, заключающийся в том, что сырье вместе с циркулирующим водородсодержащим газом нагревается и проходит через каскад 10 реакторов, работающих в адиабатическом режиме, обеспечиваемом промежуточным нагревом сырья в печах с последующей сепарацией и стабилизацией газосырьевой смеси (1). 15

Недостатком данного способа является непосредственная зависимость стабильной работы установки от температуры окружающей среды. В результате нестабильной работы бпока сена- 20 рации может резко снижаться концентрация водорода в циркулирующем газе и тем самым ухудшается стабильность работы катализатора.

Наиболее близким к изобретению 25 является способ каталитического риформинга путем конверсии бензиновой фракции под давлением 0,9-1 МПа в присутствии водародсодержащего газа (400-500 м /м сырья) в адиабатичес- 30 ком реакторе, последующего охлаждения газопродуктовой смеси в сырьевом теплообменнике и холодильнике и стабилизации с выделением целевого продукта (.21.

Недостатком данного способа является неэффективное использование вторичного тепла газопродуктовой смеси и дополнительные энергетические затраты на ее охлаждение, а так- щ0 же зависимость стабильности работы блока сепарации низкого давления от температуры окружающей среды, что приводит к потере выхода целевых продуктов. 45

Цель изобретения †. повышение эффективности процесса за счет эффективного использования вторичных энергоресурсов, а также увеличения стабильности работы катализатора и 50 выхода риформинг-бензина.

Поставленная цель достигается способом каталитического риформинга бензиновой фракции в присутствии водородсодержащего газа в адиабати- 55 ческом реакторе, последующего охлаждения газопродуктовой смеси в сырьевом теплообменнике, далее в теплообменнике, циркулируюшим теплоносителем, затем в холодильнике и доохлаждения циркулирующим хладагентом до 5-35"С стабилизации газопродуктовой смеси с выделением целевого продукта и утилизации тепла циркулирующего теплоносителя в холодильной машине для охлаждения циркулирующего хладагента до 5-35 С.

Предлагаемое техническое решение позволяет независимо от времени года поддержать температуру сепарации в интервале 35 — 5 С, улучшить качество водородсодержащего газа, снизить удельные энергозатраты на установке, увеличить стабильность работы катализатора, длительность межрегенерационных циклов и выход риформингбензина.

Для реализации способа каталитического риформинга в качестве хладагента предлагается использовать технологическую воду с содержанием взвешенных частиц не выше 75 мг/л; концентрацией ионов водорода, рН 7-8,5; временной карбонатной жесткостью до 5 мг — экв./л.

В качестве теплоносителя предлагается использовать горячую технологическую воду, удовлетворяющую следующим требованиям: карбонаты — не выше 0,7 мг-экв./кг; концентрация ионов водорода, рН 7-8,5; остаточная общая жесткость до 0,05 мг-экв./кг.

Выбор в качестве хладагента и теплоносителя технологической воды вызван целесообразностью ее использования в качестве рабочего агента в выпускаемых в настоящее время в промышленных масштабах холодильных агрегатах большой мощности как в силу экологических преимуществ, так и доступности. Однако в общем слу— чае в качестве теплоносителя и хладагента могут быть выбраны и другие рабочие агенты.

Способ наиболее. целесообразно осуществлять с использованием аб— сорбционных холодильных агрегатов, принцип действия которых основан на термохимических реакциях поглощения (абсорбции) рабочего агента (технологической воды) абсорбентом и выделения (десорбции) рабочего агента из абсорбента. В качестве абсорбента в случае, когда рабочим агентом является технологическая вода с указанными физическими свой1155613 ствами, целесообразно использовать водный раствор бромистого лития.

Назначение холодильного агрегата охлаждение циркулирующего хладагента (технологической воды) на 5-25 С ° 5

Охлаждение хладагента осуществляется за счет испарения сконденсированного рабочего агента (воды), десорбированной из раствора бромистого лития. Десорбция воды осуществляется путем нагрева раствора бромистого лития циркулирующим теплоносителем (горячей водой, нагретой низкопотенциальным теплом газопродуктовой смеси). Расчеты бромисто-литиевого хо- 15 лодильного агрегата показывают, что охлаждение циркулирующего хладагента на 5-25 С может быть достигнуто при температурах циркулирующего теплоносителя 105-130 С (давление 20 горячей воды при этом -1, 1-1,8 атм).

Температура циркулирующего теплоносителя при этом снижается на 20-30 С, Соответствие между снижением температуры хладагента и теплоносителя 25 достигается за счет строгого соответствия соотношения их расходов..Расходы зависят от типа абсорбционного агрегата и производительности установки каталитического риформинга 30 по сырью. Так, на установке каталитического риформинга производительностью 1 млн.т/год целесообразно использовать бромисто-литиевый холодильный агрегат с холодопроизводи5 тельностью 1 млн.ккал/ч. При этом расход теплоносителя 80 м /ч, а хладагента 200 м /ч. Соотношение этих расходов (кратность циркуляции)

80/200 = 0,4.

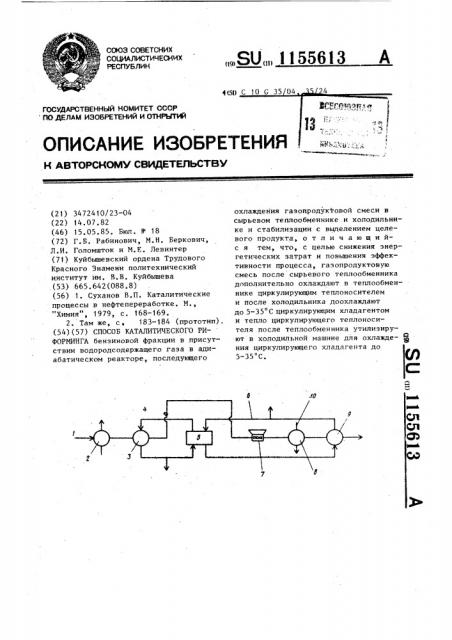

На чертеже дана схема, поясняющая способ каталитического, риформинга.

Гаэопродуктовая смесь по линии 1 из последнего реактора риформинга поступает в сырьевой теплообменник 2,45 охлаждаясь до 120-300 С, а затем в теплообменник циркулирующего теплоносителя 3, дополнительно охлаждаясь до 80-200 С. Циркулирующий теплоноситель по линии 4 поступает в хо-50 лодильный агрегат 5, где конденсируется, отдавая свое тепло для генерации холода. Полученный холод используют для охлаждения циркулирующего хладагента, подаваемого по линии 6 55 до 35-5 С. Газопродуктовая смесь, прошедшая теплообменники 2 и 3, конденсируется и последовательно охлаждается на конденсаторе воздушного охлаждения 7, водяном холодильнике 8 и теплообменнике циркулирующего хладагента 9 до 35-5 С. Так как температура охлаждающей воды, поступающей в холодильник 8 по линии 10, может изменяться в зависимости от времени года, температурный режим сепарации поддерживают путем изменения кратности циркуляции теплоносителя и хладагента, Пример 1. Газопродуктовая смесь I из последнего реактора риформинга с температурой 520 С поступает в сырьевой теплообменник 2, где охлаждается до 300 С, а затем охлаждается до 200 С в теплообменнике циркулирующего теплоносителя 3. Теплоноситель 4 нагревают в теплообменнике 3 от 100 до 130 Ñ и далее он поступает в холодильный агрегат 5, на выходе которого получают кладагент 6 с температурой 5 С, 8 зависимости от требуемого режима сепарации расход потсков 4 и 6 можно менять, Газогродуктовая смесь после прохождения теплообменника 3 охлаждается последовательно в конденсаторе воздушного охлаждения 7 до 60 С, водяном холодильнике 8 до 40 С и в холодильнике циркулирующего хладагента 9 до 5 С, при этом расход хладагента 200 м /ч (1007 от всего количества).

Пример 2. Температура газопродуктовой смеси 1 на выходе из последнего реактора риформинга 470 С

ГазопрЗдуктовая смесь последовательно охлаждается в аппаратах 2, 3, 7, 8 и 9 до 120, 80, 60, 40 и 35 С соответственно. Пасход теплоносителя, как и в примере 1, 80 м /ч, хладагента — 200 мз /ч. Однако в этом случае только часть хладагента (60 мас.Ж) пропускают через теплообменник 9 для поддержания температуры сепарации 35 С, а оставшуюся часть (40 мас.7) используют для других технологических целей. Температура циркулирующего хладагента на выходе из холодильного агрегата 35 С, Температура теплоносителя 4 при прохождении им теплообменника 3 меняется от 85 до 105 С.

TI р и м е р 3. Используются данные работы установки. каталитического риформинга. Газопродуктовая смесь на выходе из последнего реактора рифор l155613

Средняя за цикл концентрация водорода в циркулирующем газе, об.%

Средняя температура на входе в реакторы, С

СтабильДавление в ность работы каталисистеСпособы ме, МПа

P-1 P-II

P-III затора, С/мес

Известный 493 493 493 3,0

79,5

0,8

Предлагаемый по примерам

510 520 530 3,0

0,4

80,0

485 485 485 3,0 80 5 0,3

0,3

492 492 492 3, 0

Продолжение таблицы

Затраты

Средний за

Температура сепарации, С

О.Ч. риформингбензина м.м.

Способы энергии на цикл выход риформингбензина, мас.% сепарацию, отн., Лето Зима

100

38 28

81,7

Известный

Предлагаемый по примерам

98,7

5 5

35 35

25 25

85

96,3

80,0

80,5 с) 8

81,7 минга имеет температуру 482 С. Fe последовательно охлаждают в аппаратах 2, 3, 7, Я и 9 до 150, 120, 55, 35 и 25 C соответственно. Расходы хладагента и теплоносителя в холодильном агрЕгате соответственно равны

200 и 80 м /ч. По аналогии с.примером 2 только часть хладагента (80 мас.%) пропускают черех теплообменник 9 для поддержания температуры сепарации 25 С, а оставнуюся часть (20 мас.%) исгользуют для других технологических целей. Температура циркулирующего хладагента на выходе из холодильного агрегата 20 С.

f!. I д I H IIbIx таблицы ВиднО, что.<РС Д. Ц<ГЦ< Ммй С ИОСОб ПОЭВС ЛЯЕт IIOBbI

Темпера гура теплоносителя 4 ири прохождении им теплообменника 3 меняется со 100 до 120"С.

Снижение температуры сепарации

5 до 35-5 С (примеры 1-3) и стабилизации ее во времени позволяет поддерживать концентрацию водорода в циркулирующем газе на уровне 75-85 об,%, обеспечивая при этом стабильность работы установки независимо от времени года.

В таблице приведены результаты сравнения работы установки каталитического риформинга по известному и предлагаемому способам, сить стабильис,сть раб< тI I «В < и:<иэатора в среднем В 2, 5 Г:s I,; <»<и <ить

1155613

Составитель K. Горлов

Техред С.Иигуиова

Редактор О. Колесникова

Корректор М. Демчик

Заказ 3041/23 Тираж 546

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 длительность межрегенерационного цикла на 3-4 мес и как результат получить дополнительно 2,5 мас.% риформинг-бензина.

Производимый на установке избыточный холод может быть также использован для других технологических целей.