Способ изготовления ленты из высокоуглеродистой стали

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ, вклюц (ан)щий отжиг подката в рулсжах с жончательньм охлаждением на воздухе i холодную деформацию, о т л и ч аJO щ и и с я тем, что, с целью увеличения точности ленты по толщине, отжиг подката в рулонах .производят при нагреве до 790-880 с, выдержке до вьфавнивания температуры по массе , подстуживании до Аг,+

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК. фцр С 21 Р 9/52

ГОСУДАРСТВЕННЫЙ ИОМИТЕТ СССР

Г1О ДЕЛАМ ИЗОТ ТЕНИЙ И «AHPbFAQ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ ИЗИДЕГЕЛЬСТИУ

ЮИ

Acg

7f0 д, бй (21) 3341064/22-02 (22) .01..10.81 ,: (46) t5.05.85. Бюл. Ф 18 (72) В.Л.Александров, В.М.Рудакова, В.А.Рудаков, JI.Â.Äðoçäîâà, В.А.Вотяков и С.Н.Иванов (53) 62t.785.79(088.8) (56) Авторское свидетельство СССР . В 639950, кл. С 21 8 9/52, 1972. йахназов Х.С. и др.- Производство метизов. М., "Металлургия", 1974,, с. 216-. 254., 5U„„ l 155622 A (54) (57) сносов изготОВЛКния лентЫ

ЯЗ. ВЫСОКОУГПЕРОДИСТОЙ СТАЛИ, вклю 1ающий отжиг подката в рулонах с окончательным охлаждением на воздухе ф холодную деформацию, о т л и ч ар шийся тем, что, с целью увеличения точности ленты по толщине, отжиг подката в рулонах .производят при нагреве до 790-880 С, выдержке до выравнивания температуры по массе садки, подстуживании до А», +(10-20 С), выдержке до выравнивания температуры по массе садки и охлаждении до

500.С со скоростью 15-20 С/ч.

11556

Механические свойства

1 ) Режим отжига

Материал 8 кгс/мм

Д 7 8RC

У8А

61-65

60-63

22,2-24,0

21-24

86-90

По предлагаемому способу

65Г 88-90

При 680 С

24 ч (прототип) 96-100 .

88-95

78-92

67-72

16-18

20-24

65à — 0,3

Изобретение относится к обработке металлов давлением и может быть использовано при производстве ленты из высокоуглеродистой стали.

Цель изобретения - увеличение .5 точности ленты по толщине.

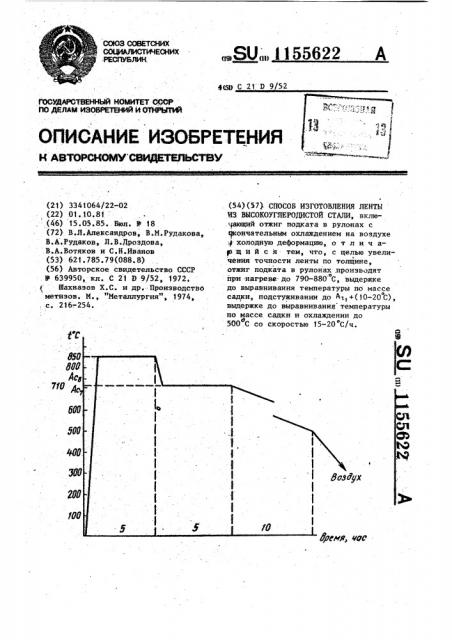

На чертеже в координатах температура-время представлено графическое изображение предлагаемого способа.

Пример. Готовят ленту толщиной 0,3 мм и шириной 250 мм из горячекатаной заготовки толщиной

2,2 мм сталей У8А и 65 Г. Рулоны отжигают в колпачковых печах с весом садки 3,3 т по режиму, приведенному на графике.

Нагрев до температуры рекристаллизации:аустенита (790-880 С)-необходим в свяфи с тем, что заготовка после горячей прокатки почти всегда имеет 20 следы перегрева, а при охлаждении от температуры прокатки и при деформации возникает наклеп аустенита, . приводящий к стойкому упрочненному состоянию и крупному аустенитиому 2>

Как видно из таблицы, разброс меха-: нических свойств по длине рулона при термообработке по режиму прототипа значительно вьппе, чем по предлагаемому. Отожженные заготовки прокатаны с на стане со скоростью 2,5 м/с до толщины 0,8 мм, затем на 20-валковом стане до толщины 0,3 мм .Прокатку ста ли УЙА;проводят по маршруту:

2 2 — 1,95 — 1,65 — 1 4 — 1,25 — 1,0-

-08-0,3

Маршрут прокатки стали 65 Г:;$5

2 2 — 1,7 — 1,35 — 1,1 — 0,9 — 0,75

22 3 зерну в изломе стали. В результате деформируемость стали понижается несмотря. на сравнительно низкую прочность и твердость. Температура 790 С соответствует началу,рекристаллизации аустенита в высокоуглеродистых сталях. Выше 880 С в этих сталях наблюдается рост аустенитного зерна..

Охлаждение и выдержка при температуре на 10-20 выше точки 4i проводится для выравнивания температуры и формирования при последующем медленном охлаждении перлитиой структуры с цементными пластинами небольших размеров и возможно меньшей толщины.

Скорость охлаждения 15-20 /ч до 500 С обеспечивает низкие термические напряжения в структуре заготовки.

После проведенной подготовки структуры получены механические свойства, приведенные в таблице, где для сравнения приведены свойства стали после отжига по режиму прототипа, измеренные на образцах, вырезанных от переднего и заднего концов рулона. . ъ

Маршруты прока ки по режиму прототипа:

Сталь УЗА 2 2 — 1 9 - 1 75 — 1 4-f12 — 1,0 - 0,8 - 0.3

Сталь 65Г 2,2 — 1,9 — 1,6 — 1,351,1 — 0,9 - 0,75 — 0,3

Ленты, имеющйе размеры, подчеркнутые в маршрутах, подвергают термообработке. Прокатка опытных партий ленты териообработанных по предлагаемому режиму. показывает, что усилия прокатки и нагрузки на двигатели не превышают допустимых величин и * значения их стабильны по длине рулоСоставитель А. Секей

Редактор Л. Авраменко Техред С.Мигунова Корректор.И. Самборская

Заказ 3045/23

Подписное

ВНИИНИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35„ Рауйская наб., д. 4/5

Филиал ПЛП "Патент", г. Ужгород, ул. Проектная, 4 з 11 на. Продольная разнотолщинность для толщины 0,3 мм составляет 0,030,04 мм, тогда как для режима прототипа лучший результат по разнотолщинности

0,08- 0,12 мм.

Применение предлагаемого способа изготовления ленты из сталей У8А

55622 4 и 65Г позволило увеличить производительность колпаковых печей, прокатного стана, ликвидировать промежуточную операцию термообработки для каждой стали. Достигнуто улучшение качества ленты по продольной разнотолщинности,