Устройство для формообразования вкладыша в корпусе подшипника скольжения

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ВКЛАДЫША В КОРПУСЕ ПОДШИПНИКА СКОЛЬЖЕНИЯ, содержащее полую технологическую оправку с прорезями с элементами ее сочленения с корпусом, размещенный в оправке направляющий злемент со вставками, а также узел подвода смазки, связанный с источником давления, при этом вставки размещены в прорезях, о т л и ч а ющ е е с я тем, что, с целью улучшения качества получаемых вкладьпией и снижения трудоемкости их изготовления , полая технологическая оправка выполнена в виде вала, направляющий элемент - в виде втулки, вставки выполнены из упругого материала и полыми, а узел подвода - в виде трубопроводов со штуцерами, при этом вставки соединены посредством штуцеров с соответствующими трубопроводами . 2. Устройство по п. 1, отлиkn чающееся тем, что вставки выполнены разъемными. | X giXV« y X | i / Х У. УГ У ff 1 СП сл ;о со 7 Ait.r

СОЮЗ СОВЕТСНИХ

СООИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) 1(.ц) F 16 С 33/14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ с—

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA

К ABT0PCH0FAY. СВИДЕТЕЛЬСТБУ (21) 3633329/25-2? (22) 04.08.83 (46) 15.05.-85. Бюл. N 18 (72) М.А. Левин и Л.В. Кутовой (71) Краматорский научно-исследовательский и проектно-технологический институт машиностроения (53) 621.822.5(088.8) (56) Авторское свидетельство СССР

Ф 53834, кл. В 22 D 19/08, 1937. (54) (57) УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ВКЛАДЫША В КОРПУСЕ ПОДШИПНИКА СКОЛЬЖЕНИЯ, содержащее полую технологическую оправку с прорезями с элементами ее сочленения с корпусом, размещенный в оправке направляющий элемент со вставками, а также узел подвода смазки, связанный с источником давления, при этом вставки размещены в прорезях, о т л и ч а ю- щ е е с я тем, что, с целью улучшения качества получаемых вкладышей и снижения трудоемкости их изготовления, полая технологическая оправка выполнена в виде вала, направляющий элемент — в виде втулки, вставки выполнены из упругого материала и полыми, а узел подвода — в виде трубопроводов со штуцерами, при этом вставки соединены посредством штуцеров с соответствующими трубопроводами.

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что вставки выполнены разъемными.

793

1 1155

Изобретение относится к машиностроению, а именно к устройствам для формообразования армированных деталей заливкой.

Цель изобретения — улучшение качества получаемых вкладышей и снижение трудоемкости их изготовления.

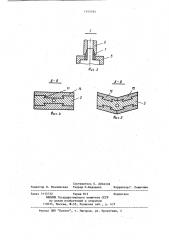

На фиг. 1 показано устройство, общий вид, на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — узел 1 на 10 фиг. 2 на фиг. 4 и 5 — разрез Ь-Б на фиг. 2.

Устройство содержит размещенную в корпусе 1 подшипника полую технологическую оправку 2 в виде вала, f$ размещенный в оправке 2 направляющий элемент 3 в виде втулки с продольными пазами 4, полые упругие вставки 5, а также трубопроводы б со штуцерами 7. Во втулке вдоль 20 пазов 4 выполнены прорези 8. Вставки 5 размещены в соответствующих пазах 4 и прорезях 8, а также в зазоре между оправкой 2 и корпусом 1 и соединены посредством штуцеров с р5 размещенными в зазоре соответству. о-" щими трубопроводами б, подсоединенными к источнику 9 давления. Трубо-проводы 6 в корпусе 1 закрепляют фиксаторами 10. При изготовлении карманов сложной формы в выполненные в полых упругих вставках 5 пазы 11 вставляют проставки 12.

Устройство работает следующим образом.

Оправку 2 и втулку 3 с присоединенными к полым упругим вставкам

5 трубопроводами 6 размещают и центрируют относительно отверстия в корпусе 1 подшипника. Трубопроводы б закрепляют в корпусе t с помощью фиксаторов 10, выполненных из материала вкладыша, и подсоединяют к источнику 9. Перед заполнением зазора расплавом антифрикционного материала (бронза, баббит, компаунды и др.) в полости вставок 5 подают под давлением текучую среду, вызывая дефррмацию вставок 5 и штуцеров 7, уплотняющих соединение последних с трубопроводами 6. После затвердевания и охлаждения антифрикционного материала (формирование вкладыша) приступают к разборке устройства. Вначале отключают источник 9 и сбрасывают давление в системе. При этом устраняется деформация вставок 5, в результате чего между сопрягаемыми поверхностями вставок 5 и сформированного вкладыша образуется зазор, обеспечивающий легкость разборки, осуществляемой в следующей последовательности: удаляют в осевом направлении втулку 3, а в радиальном— вставки 5, при этом вставки 5 отсоединяются от трубопроводов 6, которые остаются в сформированном вкладыше и используются для подачи рабочей жидкости к подшипнику, в последнюю очередь из вкладыша извлекают .проставки 12.

Таким образом подшипник изготавливают с полностью сформированным вкладышем и каналами подвода смазки, в котором обеспечена высокая точность формы и взаимного расположения карманов.

1155793

Составитель Е. Айвазов

Редактор Л. Пчелинская Техред О.Ващишина

Корректор Г. Решетник

Заказ 3113/32 Тираж 812

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.

Подписное

4/5

Филиал ППП "Патент", г. Ужгород. ул. Проектная, 4