Способ изготовления кольцевых поковок

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК, заключающийся в получении полуфабриката с кольцевым облоем, прошивке и отбортовке полуфабриката и обрезке облоя, отличающийся тем, что, с целью повышения экономичности процесса изготовления кольцевых поковок, полуфабрикат, формируют в виде чаши с дном, при этом облой получают толш.иной не менее 0,2-0,35 толщины дна, отбортовку . осуществляют, прикладывая к облою усилие деформирования, a обрезку облоя проводят при завершении отбортовки . (Л ел 05

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

4(50 В, 21 D 19 08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3587353/25-27 (22) 06.05.83 (46) 23.05.85. Бюл. № 19 (72) В. К. Лобанов, С. П. Пономаренко, Ю. П. Слыш и А. В. Разиньков (53) 621.735(088.8) (56) Сторожев М. В. Ковка и объемная штамповка сталей. Т. 1, М., 1967.

Авторское свидетельство СССР № 795700, кл. В 21 J 13/02, 1978. (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ

КОЛЬЦЕВЫХ ПОКОВОК, заключающийся

-SU,» 1156770 А в получении полуфабриката с кольцевым облоем, прош явке и отбортовке полуфабриката и обрезке облоя, отличающийся тем, что, с целью повышения экономичности процесса изготовления кольцевых поковок, полуфабрикат формируют в виде чаши с дном, при этом облой получают толщиной не менее 0,2 — 0,35 толщины дна, отбортовку . осуществляют, прикладывая к облою усилие деформирования, а обрезку облоя проводят при завершении отбортовки.

1156770

Составитель В. Бещеков

Техред И. Верес Корректор М. Демчик

Тираж 775 Рподписное

ВНИИПИ Государственного комитета СССР по делам Изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4

Редактор Т. Кугрышева

Заказ 3233/9

Изобретение относится к способам горячей объемной штамповки, используемой преимущественно для изготовления поковок типа колец, применяемой в кузнечноштамповочном производстве.

Целью изобретения является повышение экономичности процесса за счет снижения расхода материала заготовки, а также совмещения процессов отбортовки полуфабриката и обрезки облоя за один переход инструмента и с одного нагрева заготовки.

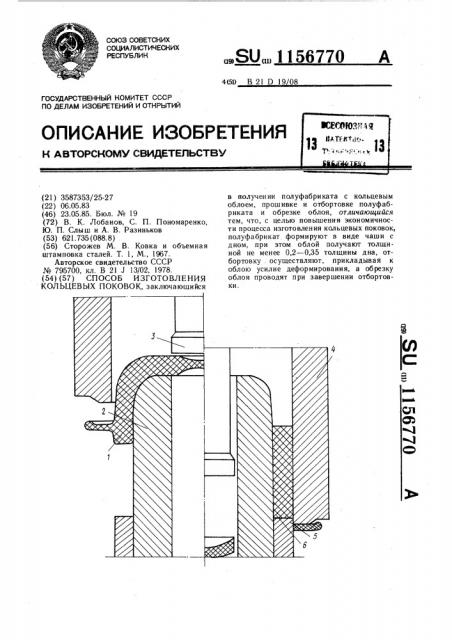

На чертеже показана схема п роцесса.

Заготовку 1 укладывают на пуансонматрицу 2 обрезного п ресса. В начале хода ползуна пресса прошивается отверстие прошивником 3. При дальнейшем .ходе отбортовочная матрица 4 надавливает на облой и перемещает заготовку, при этом отбортовывается ее верхняя часть. После перехода всей части заготовки на цилиндрическую поверхность пуансон-матрицы происходит ее торможение с помощью кольцевого упора 5, в результате чего обрезается облой. Отформованная поковка 6 удаляется из полости штампа при обратном ходе пресса кольцевым упором 5 с помощью системы тяг.

Приведенный количественный интервал соотношения размеров толщины облоя и толщины стенки дна обусловлен данными, полученными в процессе проведения опытной штамповки. При отбортовке поковок с толщиной облоя меньшей 0,2 — 0,35 толщины дна (например, 0,15 толщины) происходит его обрезка раньше процесса отбортовки, так как усилие обрезки меньше усилия, затрачиваемого на отбортовку стенки.

При увеличении толщины облоя (например, — 0,4 толщины) получаются качественные поковки, но увеличивается расход металла и затраты энергии привода пресса.

Исходя из изложенного, приведенный количественный интервал соотношения размеров толщины облоя и стенки дна является оптимальным, так как обеспечивается получение поковки за один нагрев с минимальным расходом, наименьшими трудозатратами и энергоемкостью.

Пример реализации способа. Исходная заготовка, отрезанная на пресс-ножницах, например, из стали 38)(С, нагревается до

1220 С и передается на паровоздушный штамповочный молот с массой падающих частей 10 т. На молотовом штампе ее

2р осаживают на ЗОЯ и укладывают в чистовой ручей штампа, в котором штампуют предварительную поковку в виде чаши с дном за десять ударов молота. При этом толщина облоя составляет 10 мм, а

25 толщина дна 27 мм. Далее к облою прикладывают усилие деформирования, а обрезку проводят при завершении отбортовки.

Применение изобретения по сравнению с известным позволяет получить экономию металла 10 — 12Я от массы поковки, уменьшить трудоемкость механической обработки деталей на 6 — 8Я.