Способ получения двухслойных литейных форм

Иллюстрации

Показать всеРеферат

СПОСОБ ГОЛУЧЕНИЯ ДВУХСЛОЙНЫХ ЛИТЕЙНЫХ «ЮРМ, включающий изготовление пористогъ опорного слоя, нанесение на опорный слой гидрофобной прослойки и последующую заливку шлшсерной суспензии в зазор tfeaqnjy опорнич слоем и моделью, отличающийся тем, что, с целью упрсяцения способа, повышения качества и снижения себестоимости изготавливаемых форм, 3 качестве гидрофобной прослойки используют воду, которую затем замораживают, шликерную суспензию перед заливкой в зазор подогревают до 35-95с, а после заливки суспензии форму подвергают ва куумированию. (Л СП О) 00 Фреон

С0103 COBETCHHX

ЭФЛИОНМ

РЕСПУБЛИН

4(50 В 22 С 9 00

1 к р1 е

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMV СВИДЕТЕПЬС"ТВУ

К xenoitaeei усяамбге

Фреан

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР.

Il0 ДЕЛАМ И306РЕ П.:НИИ И ОТНРЫТЬЙ (21) 3677704/22-02 (22) 23. 12.83 (46) 23.05.85. Бюл. Ф 19 (72) Д.М. Кукуй, Б.И, Уваров, А.Т. Мельников и В.В. Кастрицкий (71) Белорусский ордена Трудового

Красного Знамени политехнический институт и Минский- тракторный завод им. В.И. Ленина (53) 621.744.3(088.8) (56) t. Пивинскнй Ю.Е., Ромашин А. Г.

Кварцевая керамика. М., Металлургия", 1974, с. 251.

2. Авторское свидетельство СССР

Ф 916047, кл. В 22 С 9/00, 1980.

3 ° Авторское свидетельство СССР

В 944742, кл. В 22 С 9/00, 1980. (54) (57) СПОСОБ ПОЛУЧЕНИЯ ДВУХСЛОЙНЫХ ЛИТЕЙНЫХ ФОРМ, включающий изготовление пористого опорного слоя, нанесение на опорный слой гидрофобной прослойки и последующую заливку шликерной суспензия в зазор между опорньич слоем и моделью, о т л ич а ю шийся тем, что, с целью упрощения способа, повышения качества и снижения себестоимости изготавливаемых форм, в качестве гидрофобной прослойки используют воду, которую затем замораживают, шликерную .суспензию перед заливкой в зазор подогревают до 35-95 С, а после заливки суспензии форму подвергают вакуумированию.

817

1 1156

Изобретение относится к литейному производству и может быть использовано при литье черных и цветных металлов, Известен способ изготовления S керамических иэделий по шликерной технологии, заключающийся в мокром измельчении огнеупорной основы с образованием водной суспенэии, заливке суспензии в оснастку иэ гигроско- 10 пичного материала и выдержке во времени. Получаемая шликерная керамика может быть успешно применена для получения керамических литейных форм, так как она отличается низкой усад- 1S кой в процессе сушки, низким коэф— фициентом термического расширения, высокой термостойкостью и механичес кой прочностью t 1j.

Известен способ получения двух- 20 слойных литейных форм, включающий изготовление пористого опорного слоя, нанесение на опорный слой гидрофобной прослойки и последующую заливку шликерной суспензии в зазор между 25 опорным слоем и моделью $2 3.

Недостатками данного способа изготовления форм являются высокая стоимость материалов, применяемых в качестве гидрофобной прослойки, а также трудоемкость нанесения прослойки в виде сетки. Такая технология вызвана необходимостью решения одновременно двух противоположных задач: создание гидрофобной прослойки для предотвращения преждевремен— ного впитывания воды иэ шликерной суспенэии в опорный слой и обеспе— чение прочной адгезионной связи между опорным и облицовочным (шликер- 40 ным) слоем.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения двухслойных литейных форм, 45 включающий изготовление пористого опорного слоя, нанесение на опорный слой гидрофобной прослойки и последующую заливку шликерной суспензии в зазор между опорным слоем S0 и моделью (3 ).

Недостатками известного способа изготовления форм являются необходимость применения расплавов водорастворимых солей щелочных метал- Я лов. которые весьма агрессивны в; коррозионном отношении, вследствие чего требуется оборудование иэ специальных легированных сталей для приготовления расплавов, а их пары ухудшают санитарно-.гигиенические условия работы в цеху. Кроме того, трудности связаны и с оборудованием для нанесения покрытия из расплавов солей на опорный слой.

Пропитка растворами солей опорных слоев полуформ, которые получают спеканием железного порошка, очень быстро выводит их иэ строя. Коррозионное разрушение опорного слоя усугубляется тем, что перед следующей заливкой опорный слой необходимо долго промывать водой для удаления солей, откладывающихся в порах опорного слоя и резко умень— шающих его гаэопроницаемость. Применение известной технологии также ухудшает размерную точность и чистоту поверхности отливок „ а именно: получаемая гидрофобная прослойка имеет толщину порядка 0,5 и более мм и уменьшить ее при использовании данной технологии невозможно. Нанося покрытие окунанием в расплав, как предлагается в известном способе, очень трудно получить равномерную толщину покрытия по всей поверхности полости формы, а нанесение расплава другими способами резко увеличивает трудоемкость получения форм, не улучшая качества покрытия. Учитывая, что толщина самого облицовочного слоя около 1 мм, прослойка является недопустимо толстой и растворение ее в процессе выдержки ведет к образованию рыхлот и искажению размерной точности отпечатка модели, а следовательно, и отливки.

В процессе заливки шликерной суспенэии и дальнейшей выдержке гидрофобная прослойка из соли щелочного металла (NaCI или KCI) растворяясь, перемешивается со шликером и при высыхании частично остается в облицовочном слое, что ведет к резкому снижению его огнеупорности (температура плавления NaCI

800 С, KCI 700 С, температура кипения 1413 и 1417 С соответственно) и вызывает ухудшение чистоты поверх» ности отливки и появление пригара.

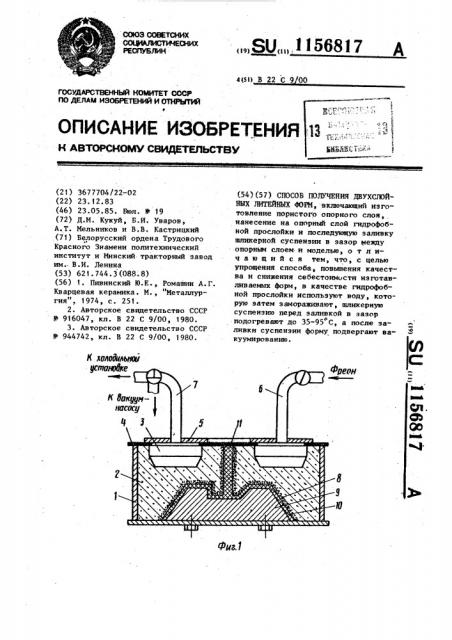

Кроме того, известный способ существенно ограничивает номенклату— ру изготавливаемых по нему деталей, 1 не позволяя применять его для изгоз 1156817 4 товления как мелких, так и срав- ми напротив полос и 3 лости, которая эакнительно крупных отливок. Это связа- рывается кольцевой крышкой 5. В но с большой толщиной гидоофобной крышке закреплены трубки 6 и 7. прослойки и невозможностью ее варьи- Для охлаждения опорного слоя через рования в широких пределах. В связи 5 трубку 6 подают фреон. При этом с. этим у мелких отливок сильно ис- полость 3 служит испарител парителем холодкажаются .размеры, конфигурация и чистота поверхности, а при получе— 1-2 мин после вклю л включения холодильнии крупных отливок не гарантирует- ной установки температ п ратура опорного ся заполнение зазора вследствие быст- IO слоя достигает (-15 ) — (-2О С ь и рого размыва покрытия в области за- опорный слой покрь а крывается густ щ слоливочного отверстия. Увеличение тол- ем инея за счет к ч т конденсации влаги щины покрытия ведет к искажению раз- иэ воздуха После сле этого охлаждение меркой точности и ухудшает чистоту отключается и произв роизводится краткоповерхности отливок. 15 временный обдув по ер поверхности опорЦелью изобретения является упро- ного слоя горячим воздухом. При щение способа, повышение качества этом иней плавится б ится, о разующаяся поверхности и снижение себестоимос- q вода пропитывает повер поверхностный ти из готавлив аемых форм. слой а после окончан б

У о ончания о дува под

Поставленная цель достигается 2п действием остаточн r т очного холода снова тем, что согласно способу получения смерзается образуя спл

Ф уя сплошную ледядвухслойных литейных форм, включаю- ную корочку 8 толщин " 2-3 толщиной -3 мм в пощему изготовление пористого опорного слоя, нанесение на опорный слой на поверхности опорн . П опорного слоя. При гидрофобной прослойки и последующую 25 необходимости полУчения более заливку шликерной суспензии в зазор толстой ледяной и корочки процесс момежду опорным слоем и моделью в ка — жет повторяться. Варь

l арьируя время честве гицрофобной прослойки исполь- и температуру охла охлаждения опорного зуют воду, которую затем заморажи- слоя а также время и

t мя и температуру вают, шликерную суспенэию перед за- ЗО обдува его горячим воздухом, можливкой в зазор подогревают до 35- но получать у пов

5 о у поверхности опорного

9 С, а после заливки суспензии фор- слоя ледяную корочку б очку лю ои толщины, му подвергают вакуумированию. сохраняя на самой пове ой поверхности корочПосле заполнения зазора суспен- ку толщиной не более 0,2-0,1 мм. зией лед тает и впитывается вместе

Опорный слой с ледяным л дяным покрытием с водой из шликерной суспензии в устанавливают на стальн с та льн ую модель опорный слой. При этом на поверхнос- 9 так. что между слоем и моцелью ти опорного слоя формируется плотное остается зазор 1 2-1 3 мм. керамическое покрытие, прочно связан. Шликер 10 изготавлив и готавливают мокрым ное с опорным слоем. Для успешного измельчением кварцевого стекла в процесса Поглощения воды опорный фарфоровой шаровой мельнице в теслой формы подключается к вакуумно- чение 48 ч, а затем разбавляют вому насосу, а также может подогревать- дои до нужной концентрации, поцогся. Нанесение воды и формирование ревают и заливают в зазор через ледяного покрытия в опорном слое заливочное отверстие 11 в опорном

45 осуществляют методом окунания опор- caoe ° Начинающееся в процессе заного слоя в ванну с водой, набрызги- л ки подплавление льда не ухудшаванием воды с помощью пульвериэа- ет качества заполне заполнения шликером тора и т.п. с последующим замора- эазора, так как отбор жидкой фазы из шликера начинается не ранее

На че рте же предс тав ле н а с хема полного расплавления ледяной корочреализации способа. В опоке 1 ус- кн на всю ее глубину. тановлен пористый опорный слой 2. Для определения оптимальнои темОпорный слой изготавливают, напри- пературы заливаемой шликерной сусмер, спеканием железного порошка. «5 пензии применяется технологическая

В основании опорного слоя выполнена проба. Проба состоит из двух полокольцевая полость 3. Сверху опока вин: верхняя плоская со стояком, накрывается пленкой 4 с отверстия- а в нижней половине выполнен канал

1156817

ФО

Эч

4S сечением 1,5х20 мм и длиной 800 мм.

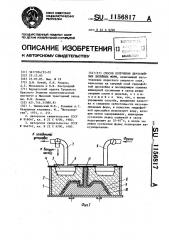

Верхняя половина пробы изготавливается из материала, идентичного материалу опорного слоя. Нижняя— из материала модели. Шликер, содержащий 207 воды. нагревают и заливают в пробу, верхняя половина которой покрыта льдом толщиной 2 мм в поверхностном слое и 0,1 мм на поверхности.

При заливке пробы шликером комнатной температуры длина заполненного участка пробы составляет не более 200-220 мм, так как происходит быстрое охлаждение шликера и примораживание его к стенке пробы (фиг. 2). При повышении температуры шликера длина заполненного участка возрастает, достигая максимума (около 720 мм) при температуре шликера 60 С. Дальнейшее повышение температуры шликера ведет к уменьшению длины заполненного участка, что объясняется полным растворением ледяного покрытия на начальном участке канала и отбором жидкой фазы, вследствие чего ж щкотекучесть суспензии падает. Таким образом, в результате испытаний определена оптимальная температура подогрева шликера, позволяющая заполнить в пробе канал длиной не менее ч00 мм, т.е.

35-95 С.

Для ускорения процесса высыхания шликерной суспензии опорный слой через трубку 7 подключается к вакуумному насосу (не показан). Шероховатость поверхности керамического слоя соответствует К 0,63-0,50 по

ГОСТ 2789-73.

Прокаленные при 900 С формы заливают жидким металлом. Шероховатость поверхности отливки находится в пределах R„ 1 25-1,0.

Пример, Для экспериментальной проверки способа изготовляют 10 двухслойных форм для получения отливки штамповой вставки

50- 1601217 массой 32 кг. Опорный слой форм изготовлен спеканием иэ железного порошка марки ПЖО фракции

50-100 мкм. Пористость слоя 50Х, После подключения полости опорного слоя к холодильной установке и пок-: рытия поверхности слоя инеем производят; обдувку поверхности горячим воздухом при 50 С. Температура опорного слоя при нанесении ледяного покрытия поддерживается на уровне -18 С. У поверхности опорного слоя создана ледяная корочка толщиной 2 мм и 0,1 мм на самой поверхности. Подогретый шликер заливают через отверстие опорного слоя после прокаливания над ним герметизирующей пленки. Дпя ускорения высыхания шликерной суспензии полуформу подключают к вакуумному насосу ВН-64М и обдувают теплым воздухом с температурой 25 С. Зазор между опокой и подмодельной плитой герметиэируют с помощью специальной замазки. Применение вакуумирования при высыхании шликера позво— ляет сократить время формирования облицовочног6 покрытия. После полного удаления иэ шликера влаги модель протягивают, форму прокаливают при 900 С в течение 1 ч, собирают и заливают сталью 5ХНИ при

1590 С. Шероховатость поверхности полученной отливки составляет

R 1,25-1,0 (см. табл.)

Предлагаемый способ изготовления двухслойных керамических форм по сравнению с известным обладает следующими преимуществами: упрощается процесс нанесения гидрофобного покрытия за счет устранения необходимости работы с агрессивными расплавами солей, появляется возМожность варьирования толщины гидрофобного покрытия в широких пределах, не ухудшая при этом качества облицовочного покрытия, расширяется номенклатура изделий, получаемых литьем в керамические двухслойные формы, эа счет варьирования глубины пропитки гидрофобным покрытием опорного слоя; снижается себестоимость изготовления форм за счет отсутствия расхода каких-либо материалов на о1разов ание гидрофобной прослойки, повышается стойкость опорно ro слоя эа счет устранения контакта с коррозионно-активными расплавами и растворами солей; ускоряется впитывание влаги из шликерной суспензии в опорный слой за счет вакуумирования формы, повышается точность воспроизведения отпечатка модели эа счет уменьшения толщины гидрофобной прослойки

Ф на поверхности опорного слоя;

Сэоэс

Темаврвтурв эодогреэв элээврв, С

25 Э0 55 . 40 60 80 90 95 98

Хвввстэо эоэерээос ts формы нвдолнэ недо- Ноэерээостэ гладэвв, бээ тро1пнн н коробке- Надо- Йоробдеээв лээ эыэ М6э, Нероэоэвтостэ эоэермяостм форйэ

0,65 0,5 0,4

C,S Е,ФЭ 0,85

1,25

Ивроэоээтостэ эоэерээостэ meeIles

1 ° 25 1,00 0,8 1,00 1,25 1 2$

2 5

Редактор Н. Пу1пненкова Техред М. Кузьма Корректор С. Шекыар

Заказ 3863/11 Тираж 747, Подписное

ВНИИПИ Государственного комитета СССР по .делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал mm "Патент", г. Ужгород, ул. Проектная, 4 повьппается. размерная точность и качество поверхности отливок за счет получения плотного и

1156817 8 высокоогнеупорного покрытия, сохраня10щ6го точный отпечаток модели. (