Способ производства стали в кислородном конвертере

Иллюстрации

Показать всеРеферат

СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ, включающий изменение расхода кислорода по ходу продувки спустя 25-33% продуво ного времени на 20-40% от номинальногоi одновременное изменение пропускной способности газоотводящего тракта на ту же величину, присадку шлако-; образукицих материалов, отличающийся тем, что, с целые улучшения процесса шлакообразования, снижения себестоимости стали, повышения стойкости футеровки и увеличения выхода годного металла, расход кислорода изменяют на 10-19% от номиналь«oto через время, равиоб времени ko отклика скорое:ти окисления углерода на увеличение и снижение расхода кислорода .

СОЮЗ СОВЕТСКИХ

COUWi

РЕСПУБЛИК (19) (3!) 4(у) С 21 С 5/32

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СООР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И 0THPbfTWI

II

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

li А4ТОРСЙОМУ СЩЯЕФЯЛЫТВУ (21) 3670449/22-02 (22) 05.12.83 (46) 23.05.85. Бюл. Р 19 (72) М.А. Пожнванов, Б.Н. Окороков, В.В. Рябов и Н.М. Караваев (71) Московский ордена Октябрьской

Революции н ордена Трудового Красного Знамени институт стали и сплавов (53) 669. 163(088.8) (56) 1. Авторское свидетельство СССР

В 149114, кл. С 21 С 5/28, 1955.

2. Авторское свидетельство СССР В 815043, кл. С 21 С 5/32, 1979.

3. Заявка Японии У 56-16615, кл. С 21 С 5/32, опублик. 1981. (54) (57) СПОСОБ ПРОИЗВОДСТВА СТАЛИ

В КИСЛОРОцНОИ КОНВЕРТЕРЕ, включающий изменение расхода кислорода по ходу продувки спустя 25-333 продувочного времени на 20-403 от номинального,. одновременное изменение пропускной способности газоотводящего тракта на ту же величину, присадку алеко;. образующих материалов, о т л и ч а юшийся тем, что, с целью улучиения процесса шлакообразования, снижения себестоимости стали, повмвения стойкости футеровки и увеличения ввг хода годного металла, расход кислорода изменяют на 10-19Х от номинального через время, равное времени .отклика скорости окисления углерода на увеличение и снижение расхода кислорода.

074! 1157

Изобретение относится к металлургии, преимущественно к процессам производства стали s кислородных конвертерах.

Известен способ получения стапи в кислородном конвертере, включающий завалку шихтовых материалов, заливку чугуне, продувку ванны кислородом при наличии активного известковожелезистого шлака, получаемого эа !6 счет изменения расхода кислорода и присадку шпакообразующих материалов (13

Недостатками этого способа получения стали являются возможность воэ- 1з никновения выбросов и высокая себестоимость стали,-обусловлейные наличием случайной составляющей скорости обезуглероживания и относительно высоким расходом плавикового шпата. 2О

Известен также. способ производства стали, включающий эавалку шихтовых материалов, заливку чугуна, продувку ванны окислительнваа газом, изменение высоты фурмы над уровнем спокойного яя металла, периодическое изменение ,расхода.окислительного газа, и в .зависимости от колебаний скорости обезуглероживания и поддержания их на определенном уровне, присадку шла-36 кообраэующих материалов 2).

Однако данный способ не учитывает время отклика изменения скорости обеэуглероживания на изменение расхода кислорода и присаПку шлакообраэующих материалов, следствием чего является относительно низкая производительность конвертера, высокая себестоимость стали и недостаточно высокое качество металла. 46

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ ïðîизводства стапи в кислородном конвертере, включающий изменение расхода кислорода по ходу продувки спустя 25ЗЗХ продувочного времени на 20-40Х от номинапьного, одновременное изменение .пропускной способности газоотводящего тракта на ту же величину и присад- ку апакообразующнх материалов Ь1Недостатками известного способа являются ухудшение ишакоабразования, ° повышенная себестоимость стали, пони- . женная стойкость футеровки и большие зэ потери металла с выбросами и выносами. его из конвертера, обусловленные неучитываниеи ассиметрии в отклике скорости окисления углерода на увеличение и снижение расхода кислорода.

Цель изобретения — улучшение процесса шлакообраэования, снижение себестонмостн стали, повышение стойкости футеровки и увеличение выхода годного металла.

Поставленная цель достигается тем, что согласно способу производства стали в кислородном конвертере, включающему изменение расхода кислорода по ходу продувки спустя 25-ЗЗХ продувочного времени на 2040Х от номинального, одновременное изменение пропускной способности газоотводящего тракта на ту же величину, присадку шлакообразующих материалов, расход кислорода изменяют на 10-19Х от номинального через время, равное времени отклика скорости окисления углерода на увеличение и снижение расхода кислорода.

Сущяость изобретения заключается в следующем.

В начале продувки, до истечения

25Х суммарной продолжительности ее, скорость окисления углерода не имеет значительного развития, изменения расхода кислорода в этот период nput водят к снижению производительности конвертера. По истечении ЗЗХ суммарной продолжительности продувки скорость окисления углерода достигает максимальных значений и при постоянном расходе кислорода ее случайные колебания, превышающие 20% от средне-, го значения, вызывают выбросы металла или черезмерное раскиспение шлака.

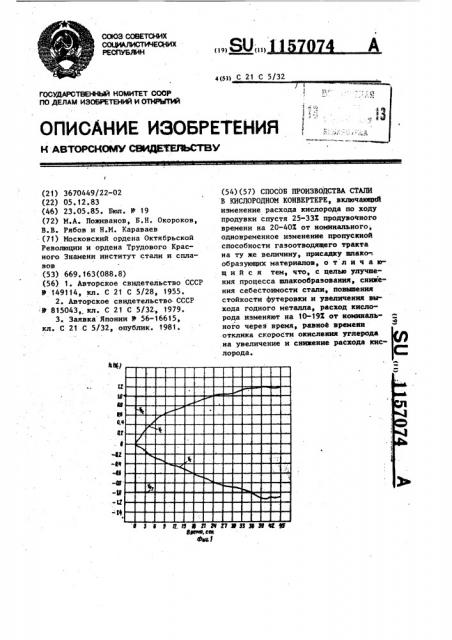

На фиг. 1 изображены переходные процессы окисления углерода при единичном снижении и подъеме расхода кислорода; на фиг. 2 - расход кислорода (Чо ) и скорость окисления углерода (V ) при продувке по предлагаемому сйособу (стрелками указаны .моменты присадок извести).

При изменении расхода кислорода меньше чем, íà 10Х, кроме вынужденных колебаний скорости окисления углерода сохраняются спучайные колебания, что не уменьшает вероятности выбросов и раскисления шпака. А при asменении расхода кислорода больше, чем на 1N, амплитуда вынужденных колебаний превышает допустимое значение, что увеличи!веет вероятность выбросов и снижает производительность конвертера.

1157 эвестныи спосо (среднее за кампанию) 19 89,75 42

28 14,8

При снижении расхода кислорода через 20 с и увеличении через

30 с (среднее по 10 плавкам); изменение расхода кислорода на

10Х.16 902 41

26 13 6

0,6

0,3, Пример. В конвертер емкостью

360 т после слива шлака предыдущей плавки заваливают 105 т металлического лома, на лом отдают 12 т извести, заливают 255 т чугуна, содержащего 5

4,2Х углерода, 0,7Х кремния, 0,6Х марганца, 0 025Х серы, 0,1Х фосфора с температурой 1360 С. Продувку начинают с расходом кислорода

1100 нм /мин при положении фурмы над уровнем спокойной ванны 3,5 м.

После зажигания плавки фурму . ступенчато опускают до 2,0 м над уровнем спокЪйной ванны в течение

4-х мин. На 4-й минуте продувки в 15 конвертер присаживают 4 т извести.

На 5,5-й минуте расход кислорода снижают до 900 нм /мин, одновременно уменьшают пропускную способность гаэоотводящего тракта путем прикры- 10 тия заслонки в газоотводящем тракте.

Через 35 сек r расход увеличивают до

1100 нм /мин и открывают заслонку в гаэоотводящем тракте, увеличивая его пропускную способность, а через 25 сек вновь уменьшают расход кислорода на 200 нм /мин в пределах 9001100 нм /мин. Известь присаживают порциями по 1-1,5 т в момент снижения расхода кислорода до достижения ее Зб расхода 23-25 т (фиг. 2). По израс. ходованик 17500 нмз кислорода и падении содержания СО. в отходящих газах, закрывают кислород и поднимают фурму ,. в верхнее положение. Металл выпускают из конвертера при 1640 С и содержании в нем 0,05Х углерода, 074 4

0,17Х марганца, 0,015Х серы и 0.-Оцуп фосфора, затем раскисляют и доводят до заданного химического состава.

После слива металла из коявер рз скачивают шлак.

По данной технологии проведено

60 плавок с различным временем между снижением и увеличением расхода кис,порода на 10-19Х от номинального.

Шлакообраэующие присаживают в момент снижения расхода кислорода. На плавках контролируют химический состав и вес чугуна, шихтовку плавки, длительность продувки, конечную температуру металла, конечный состав металла и шлака, операции по ходу продувки: скачивание и раздувание шлака, выбросы и выносы, выбивание факела, додувку металла. Дпя сравнения взяты средние данные за каипанию по принятой в цехе технологии.

Результаты сравнения приведены в таблице.

Как видно as таблицы, предлагаемый способ обеспечивает увеличение выхо- да жидкого, уменьшение цикла плавки, снижение расхода извести и кислорода на плавку, увеличение стойкости футеровки (так как содержание MgO в конечном шлаке нике), снижение количества выбросов и выносов, улучшение ° качества стали.

Экономический эффект от использования предлагаемого способа производства стали, составляет 850 тыс. руб. в год.

1157074

Продолжение таблицы

При снижении расхода кислорода через 25 с и увеличении через 35 с (среднее по 30 плавкам); изменение расхода кислорода на 16%

0,6

11,5

12 90,85 39

0,3

При снижении расхода кислорода через 35 с и увеличении через 45 с (среднее по 10 плавкам); изменение расхода кислорода на 19%

0,5

0,8

25 12,8

15 903 40

При снижении расхода кислорода через 40 с и увеличении через 50 с (среднее по 10 плавкам); изменение расхода кислорода на 21%

0,5

0,9

27 14,5

18 89 8 42 и 3 Ф Я 6 2 ф 9 6 0 и 6 Н

Урючин ирофйв, юм

ФиИ.ВНИИПИ Заказ 3284/24 тираж 553 Поднисное

Филиал ППП "Патент", r.Óæãîðîä, улЛроектная, 4