Способ прокатки полос

Иллюстрации

Показать всеРеферат

СПОСОБ ПРОКАТКИ ПОЛОС с разностью окружных скоростей верхнего и нижнего рабочих валков с изменением кривизны раската на выходе из валков от сигнала разности моментов между верхним и нижн валками, отличающийся тем, что, с целью повьппения производительности стайа за счет устранения изгиба переднего конца полосы в,вертикальной плоскости, температуру валка, в направлении которого изгибают полосу, увеличивают в 1,27-4,2 раза по сравнению с температурой другого валка. СЛ С

II91 SU (II) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

4(5l) В В 2

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВМ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3664816/22-02

У (22) 23.11.83 (46) 30.05.85. Бюл. Р 20 (72) В.А. Николаев, С.С. Пилипенко, И.А. Волков, И.Г. Овчаров, В.С. Мовшович, В.Т. Тилик, А.В. Ольховой и В.И» Кудрин (71) Запорожский индустриальный институт (53) 621.77.04(088.8) (56) 1. Известия ВУЗов, Черная металлургия, 1979, У 3, 2; Авторское свидетельство СССР

У 806189, кл, В 21 В 43/02, 1981.

3. Авторское свидетельство СССР

У 839625, кл. В 21 В f/38, 1979. (54) (57) СПОСОБ ПРОКАТКИ ПОЛОС с pasностью окружных скоростей верхнего и нижнего рабочих валков с изменением кривизны раската на выходе из валков от сигнала разности моментов между верхним и нижним валками, о т л ич а ю шийся тем, что, с целью повышения производительности стайа за счет устранения изгиба переднего конца полосы в вертикальной плоскости, температуру валка, в направлении которого изгибают полосу, увеличивают в 1,27-4,2 раза по сравнению с температурой другого валка.

М; = 7. Р,. с . Р, 5 1г, " 1рер ", "1 где f;

Ер, ah.

7; о

1 3 1582

Изобретение относится к прокатному производству, в частности к горячей и холодной прокатке полос и листов.

При горячей прокатке листов из сплавов цветных металлов и холодной . прокатке полос в первой клети непрерывного стана передний конец полосы изгибается в вертикальной плоскости, что вызывает задержки в работе и сни-10 жение производительности стана, Известен способ прокатки, в котором направление. изгиба переднего конца полосы изменяют путем изменения отношения шероховатостей верхнего и нижнего валков fl).

Однако применение в комплекте валков вместо одного шлифованного валка — насеченного (большой шероховатостью) вызывает увеличение энерго-20 силовых параметров деформации, в том числе расхода электроэнергии и снижение производительности стана.

Известен способ охлаждения валков и полосы в процессе прокатки. в кото"25 ром подачу охладителя на поверхность валков уменьшают в течение всего цикла прокатки полосы на 40-80Х от первоначального расхода, причем скорость изменения подачи охладителя прямо пропорциональна снижению температуры прокатываемого металла, а в период паузы перед прокаткой последующего раската расход охладителя увеличивают до первоначального I2) „

Однако использование этого способа прокатки не обеспечивает устранение изгиба переднего конца полосы, так как верхний и нижний валки охлаждаются в одинаковой степени.

Наиболее близким но технической сущности и достигаемому результату к предлагаемому является способ прокатки широких полос и листов с разностью окружных .скоростей верхнего и нижнего рабочих валков с изменением кривизны раската на выходе из валков от сигнала разности моментов между верхним и нижним валками (3).

Однако этот способ не устраняет 56 изгиб концов полосы при выходе их из рабочих валков.

Цель. изобретения - повышение производительности стана за счет.устранения изгиба переднего конца полосы 5 в вертикальной плоскости.

Поставленная цель достигается тем, что согласио способу прокатки полос с разностью окружных скоростей верхнего и нижнего рабочих валков с изменением кривизны раската на выходе из валков от сигнала разности моментов между верхним н нижним валками, температуру валка, в направлении которого изгибают полосу, увеличивают в 1,27-4,2 раза по сравнению с температурой другого валка.

Сущность способа состоит в том, что изгиб переднего конца полосы является внешним признаком несимметричной высотной деформации металла в валках, при которой крутящие моменты распределены между валками неравномерно.

Действительно, величина крутящего момента на каждом валке определяется по формуле коэффициент трения на валках; среднее нормальное контактное напряжение в очаге деформации; абсолютное обжатие со сто роны валков; угол критического сечения на контактных поверхностях; угол контакта со стороны валков.

Индекс i = 1 — для верхнего валка;

= 2 — для нижнего валка. Из выражения (1) видно, что если, например, ah на .нижнем валке увеличивается, а Qh„ на верхнем валке уменьшается, то прямо пропорционально изменению величин обжатий изменяВ ются и величины крутящих моментов М2 и М; и разница между ними. Увеличение обжатия со стороны нижнего валка, а следовательно, и коэффициента вытяжки нижних слоев металла полосы, одновременно приводит к изгибу переднего конца полосы на верхний валок.

Неравенству обжатий со стороны нижнего и верхнего. валков способствует различный разогрев поверхностей валков. Так, если нижний валок имеет большую температуру, чем верхний, то соприкасающиеся с ним слои металла полосы приобретают большую темпеЬМ

41=,С11 М >

1 д М, С=— ьм 2

Р„=

П и кривизну

Р =— и р„ з 1158 ратуру. В результате этого сопротивление пластической деформации слоев уменьшается, а обжатие и коэффициент вытяжки их увеличиваются, вызывая изгиб переднего конца полосы на

5 верхний валок.

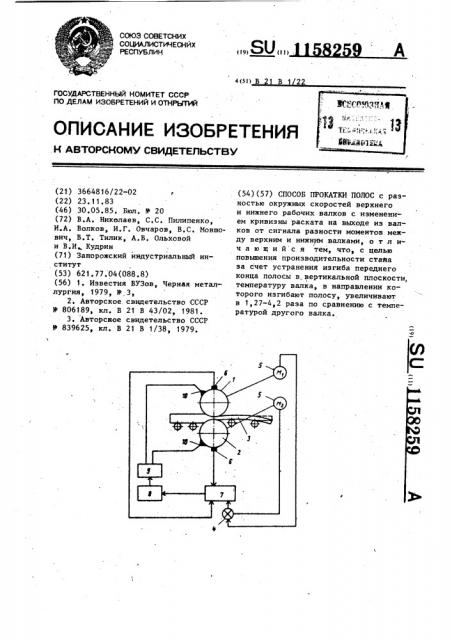

На чертеже схематически изображено устройство для осуществления предлагаемого способа прокатки полос.

Устройство состоит из верхнего t и нижнего 2 валков, между которыми прокатывается полоса 3, узла 4 срав.— нения показаний датчиков 5 моментов на валках, датчиков 6 температуры валков, функционального преобразователя 7, блока 8 управления системой

9 охлаждения валков через коллекторы 10.

Способ осуществляется следующим образом. 20

При прокатке полосы 3 в начальных проходах (эа счет, например, наклона полосы к валку) крутящий момент

М, на верхнем валке больше, чем М, на нижнем. В блоке 4. сравнения ус25 танавливается разница между M н М

1 2

Сигнал разности моментов д М = М вЂ” М т поступает на вход функционального преобразователя 7, в котором определяется необходимая разность температур валков по заранее установленной

30 зависимости где ьг. — разница между температурой 5

HHKHPI O t> H ВЕРХНЕГO

1 валков ЬС = t — t

2 г

С вЂ” коэффициент пропорциональности, Коэффициент С в формуле (2) опре- 40 деляется предварительно по ответным значениям at, t„, М„, ЬМ из выражения

Сигнал от преобразователя 7 подает команду в блок 8 управления системой 9 раздельного охлаждения валков

1 и 2. В соответствии с полученными положительными значениями дМ и расход охладителя на верхний 1 валок увеличивается, а на нижний 2 — уменьшается и после достижения заданной величины yt расход охладителя на валки стабилизируется. В результате увеличения обжатия и вытяжки слоев . металла со стороны нижнего валка

259 4 передний конец полосы стремится изогнуться вверх, что приводит к ликвидации его первоначального изгиба к нижнему валку (пунктир на фиг. 1), Если разница моментов ЬМ = М вЂ” М а в начальный период прокатки имеет отрицательное значение (изгиб полосы происходит на верхний валок), то в последующем увеличивается расход ожладителя на нижний 2 валок и уменьшается расход на верхний 1 валок. В этом случае обеспечивается

t„> t (— g t) выравнивание переднего конца полосы за счет большего обжатия и коэффициента витяжки слоев металла со стороны верхнего валка.

Устранение изгиба переднего конца полосы при выходе иэ валков позволяет исключить торможение раската роликами рольганга, предотвращает травмирование поверхности полосы обеспечивает увеличение скорости прокатки и производительности стана.

Опытную проверку предлагаемого способа провели на лабораторном стане с диаметром валков 91 мм, Окружная скорость валков 0,28.м/с.

Во всех случаях верхний валок применяется с шероховатой поверхностью (R С „=1,5-4,5 мкм), а нижний — со шлифованной (Rag=0,9мкм). В качест-.. ве смазки используют эмульсол Т.

Применение валков с разношероховатыми поверхностями обеспечивает при

t„ = t = 25 С изгиб переднего конца полосы на нижний шлифованный валок. Шлифованный валок нагревают электрическим нагревателем, установленным под валном, до 31- 107 С.

Температуру валков контролируют полу- . проводниковым датчиком. Крутящие моменты измеряют тензометрическими датчиками, наклеенными на шпиндели

Ф и записывают через усилитель на самописец Н-338-ЧП. Кривизну переднего конца полосы измеряют на базе длиной Х = 50 мм и определяют радиус кривизны по формуле где d"„ — стрелка изгиба переднего конца полосы. Прокатывают алюминиевые полосы в холодном состоянии.

Опытные данные по изменению кривизны переднего конца полосы и рас1158259

Таким образом, на основании проведенных опытов показана воэможность регулирования направления изгибов переднего конца полосы, выходящей из валков, и установлены пределы изменения отношения температур вал1S ков, равные 1,27 ... 4,2. При зна г чениях — < 1 27 кривизна переднего ь конца оказывается еще существенней, t2 рд а увеличение отношения — 4,2 не

t1 дает заметного снижения величин кривизны по сравнению с прокаткой при 2 — 4 2. ф °

По формуле (3.) и данным таблицы определен коэффипиент С. Так, для первой серии

RФ1 с увеличением

Rl5l2 несимметрия высотной деформации полосы возрастает. Увеличение температуры нижнего шлифованного валка (Н 2 = 0,9 мкм) способствует внутри каждой серии опытов снижению разницы моментов на шпинделях валков и уменьшению

На1 кривизны. Так, в первой серии (—t

Ка

1,45) при -2- = 1,27 кривизна ока1 зывается равной у„ = +О, 12 мм ", а

"2 увеличение до 1,43 приводит к

1 изменению нйправления изгиба полосы на верхний шероховатый валок (у„ = 35

= -0,4 мм, знак "-" означает изгиб полосы на верхний шероховатый валок). Таким образом, разница в температурах нижнего и верхнего валГ.2 4ф ков в пределах — = 1,27 обеспечиваt1 ет выравнивание переднего конца полосы и крутящих моментов на шпинделях.

В третьей серии экспериментов применяют часто встречающиеся в прах-"

1 тике максимальное отношение — = 4,1, На1

ROl2 создающее максимальные условия несимметрии высотной деформации (опыты №№ 10-14). Как видно иэ таблицы при

Г., = t2 25 С разница моментов составляет dM = 131 кН м, а кривизна полосы равна,у11= +5,8 мм-"(опьгг М 10).

Нагрев нижнего валка до 105 С позволяет практически ликвидировать разницу в моментах и кривизну полосы (опыт № 14). В этом опыте 2 = 4,2;

5+11

Зо

158

1155 - 155) пределения крутящего момента на шпинделях представлены в таблице. Проводят четыре серии экспериментов, в которых полосы с исходной толщиной

Н = 0,78 мм прокатывают с обжатием йЬ -0,24 мм при четырех отношениях — = 1,45; 2,8; 4,1; 5,4. Как

Нс12

На1 видно из таблицы, с увеличением а2 (при t„= t, = 25 С) кривизна переднего конца полосы увеличивается с

yh = +0,98 мм " до yn= +6,7 мм (знак "+" означает изгиб полосы на шлифованный валок), Увеличивается и разница моментов соответственно с аИ = 23 кН м,(опьгг № 1) до

153 кН-м (опыт № 15). Следовательно, 1

Увеличение отношения шероховатостей

Rwi до к — = 5,4 (опыты №№ 15-19) оказывает небольшое влияние на оптималь ную разницу температур валков, уве личивая отношение температур всего до — =4 2. г

Аналогичным образом для второй серии определяют С, = 4,3 для третьей и четвертой серий С = С+- 6,2.

Имея ввиду, что на промьштпейном стане исходные условия прокатки практически всегда одинаковы, а толщины полос в сортаменте изменяются в небольших пределах, коэффициент С должен иметь постоянное значение.

Предлагаемый способ прокатки обеспечивает снижение энергозатрат на прокатку за счет уменьшения сопротив. ления деформации слоев металла, прилегающих к нижнему более горячему валку (неснмметричная деформация).

Так, например, в третьей серии уменьшение суммарного момента прокатки в опыте № 14 составляет 6,77 против величины момента в опыте № 10, когда t, =, г = 25 C.

Таким образом, применение предлагаемого способа прокаткй полос обеспечивает увеличение производительности прокатного стана и снижение энергозатрат на деформацию металла. Экономический эффект может быть определен исходя иэ практических данных

1158259 известного способа прокатки полос при использовании предлагаемого споалюминиевых сплавов. При этом увели- соба за счет сокращения времени лрочивается производительность стана катки на 1,ЗХ.

Опытные значения моментов прокатки и кривизны конца полосы.

Диаметр валков 91 мм

0 1 0 158 135

5 . 1,27 151 142

11 1,43 145 !47

0,24 25

0,23 25

0,78

0,23 25

О, 24. 25

20 1,8

139 150

0,23 25, 25

О . 1 0 188 121

12 148 170 140

22 1, 88 159 146

0,24 25 0,24 25

2 ° 48 151 149

0,23 25

0,78, 0,77 37

45 3,0

0,23 25

0,24 25

140 153

0,78

142

0,78

0,24 25

169

0,24 25

187

0,79

0,78

0,23 25

192

196

0,79

0,24 25

105

15 0,78

0,24 25

0 1 0 298 145

0,78

0,78

0,23 25

0,23 25

0,24 25

0,23 25

0,79

98

0,78

109

1,45

293

+1020

+8300.

-2510

+0,98 f,3 0,9

293

° f

+О, 12

-0,4

293

2. 0,78

3 0,77

4 0,78

5 0,78

6 0,79

7 . 0,78

0 1 0 273

23 1,82 248

46 2 83 217

68 3 71 198

80 4,2 194

28 2, 18 270 171

52 3,08 237 192

70 3 ° 92 221 210

82 4 35 212 215

Продолжение таблицы

1158259

10 фМ .

Н кН и

4 -11 р„10

1/мм к!2 мм

Rct„

Rat

К» мм

M + М кЙ и

-1590

298

+513

309

2,5 0,9 2,8

+972

310

+1755

+4700

-1201!

+171

3,7 0,9 4,1

+715 +1410

+2500

-5280

+151

13

+0,4

-О, 19

5 4

0,9

+6,7

4,8

16

+861

+1,16

+0,51

+0,55

-0,41

+1970

+1830

-2520 — 4

Составитель М. Блатова

Редактор И. Касарда Техред Л.Мартяшова Корректор О. Луговая

Заказ 3445/11 Тираж 549 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35. Раушская наб., д, 4!5

Филиал ППП "Патент", г, Ужгород ул. Проектная, 4

13 305

2 300

-3 293

131 415

79 417

40 404

6 390

-2 387

153 443

99 441

45 249

31 431

-3 437

-0,66

+1, 95

+1,02

+0,57

+0,21

-О 83

+5,8

+1,4

+0,71