Станок для завивки заготовки сверл

Иллюстрации

Показать всеРеферат

Класс 7f, 8

491, 10

Л 115917

Гр. 25, 212

СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

В. Ф. Курбатов и Г. В. Подгурский

СТАНОК ДЛЯ ЗАВИВКИ ЗАГОТОВКИ СВЕРЛ

Заявлено 2 августа 1956 г. за № 555699 в Комитет по делам изобретений и открытий при Совете Министров СССР

Известные станки для завивки заготовки сверл, работающие по принципу принудительного и свободного кручения, не обеспечивают полностью

1ехнических требований на заготовку (равномерность угла наклона передней поверхности стружечной канавки, прямолинейность заготовки и отсутствие следов волочения или вмятин) .

Предлагаемый станок для завивки заготовки сверл, основанный на принципе полусвободного кручения, позволяет получить более качественную заготовку по прямолинейности, равномерности угла подъема винтовой канавки и отсутствию следов волочения; обладает значительно большей производительностью и является более удобным в эксплуатации.

Повышение качества заготовки сверл и производительности станка достигается применением новой конструкции рабочего органа с системой кулачков для центрирования заготовки, осуществления пластического кручения и корректирования равномерности угла подъема винтовой канавки заготовки, а также применением сменных кулачков, упоров, механизма развода кулачков и системы воздушного охлаждения рабочего органа.

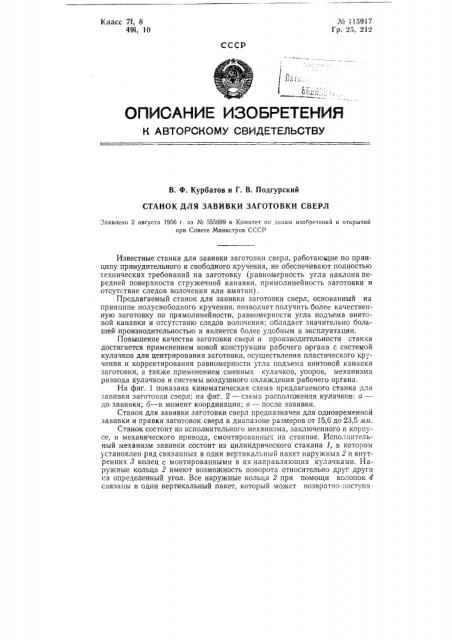

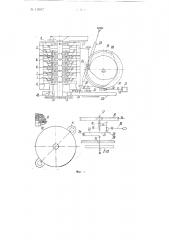

На фиг. 1 показана кинематическая схема предлагаемого станка для завивки заготовки сверл; на фиг. 2 — схема расположения кулачков: а —— до завивки; 6 †момент координации; в — после завивки.

Станок для завивки заготовки сверл предназначен для одновременной завивки и правки заготовок сверл в диапазоне размеров от 15,6 до 23,5 мл.

Станок состоит из исполнительного механизма, заключенного в корпусе, и механического привода, смонтированных на станине. Исполнительный механизм завивки состоит из цилиндрического стакана 1, в котором установлен ряд связанных в один вертикальный пакет наружных 2 и внутренних 3 колец с монтированными в их направляющих кулачками. Наружные кольца 2 имеют возможность поворота относительно друг друга на определенный угол. Все наружные кольца 2 при помощи колонок 4 связаны в один вертикальный пакет, который может возвратно-поступа№ 115917 тельно перемещаться вдоль оси. Наружные кольца 2 во внутренней своец части имеют наклонные призматические направляющие, в которых помещаются корпусы 5 кулачков. В корпусах 5 кулачков на резьбе помещаются центрирующие кулачки б н 7. Корпусы 5 с центрирующими кулачками б и 7 проходят через цилиндрические направляющие внутренних колец 8.

Внутренние кольца 8 могут поворачиваться относительно друг друга, так как они соединены с наружными кольцами 2 кулачками. Для правки хвостовой части заготовки также имеются центрирующие кулачки 8. Таким образом, исполнительный механизм имеет кулачки, координирующие заготовку по спинке, сердцевине и хвостовой части. Крайние кулачки 9 осуществляют пластическое кручение, а промежуточные кулачки б и 7 корректируют равчомерность угла подъема винтовой канавки заготовки.

Для быстрой переналадки станка на другой размер кулачки выполнены сменными в виде винтов с рабочим наконечником.

Угол поворота заготовки между кулачками ограничивается винтовыми упорами 10 и 11, устанавливающимися кулачками по винтовой линии.

Освобождение заготовки из рабочей зоны после ее завивки производится механизмом, осуществляющим развод кулачков б, 7, 8 и 9 при помощи наружных колец 2 путем их осевого перемещения во время цикла работы исполнительного механизма.

Для охлаждения и предохранения от засорения окалиной исполнительный механизм имеет систему воздушного охлаждения, выполненпого в виде внутренних воздушных камер 12 с давлением больше атмосферного, и одновременный подвод воздуха в посадочные зазоры кулачков.

Исполнительный механизм осуществляет цикл работы, заключающийся B сведении цантрирующих кула1КОв для правки, кручении заготовки, остановки процесса, разведении кулачков и обратного вращения.

Исполнительный механизм приводится в движение от электродвигателя 18 через муфту 14 и червячную пару 15 и 1б, передающую вращение валу 17, соединенному через кулачковую муфту 18 с валом 19, на котором помещается кривошипно-кулисный механизм (20, 21, 22, 28 и 24), приводящий в движение рейку 25, соединенную с зубчатым колесом 27. Колесо 2о приводит в движение исполнительный механизм завивки.

Управление исполнительным механизмом осуществляется при помощи кулачкового и рычажного механизмов (27, 28, 29, 80 и 81).

Для осуществления в цикле работы выключения центрирующих кулачков имеется следующий механизм: на кулисе 28 помещается камень 82, которыи устанавливается между регулируемыми упорами 88 и 84, жестко связанными с рейкой 25. При изменении направления движения кулисы 28 за время передвижения камня 82 От одного упора к другому происходит выключение центрирующих кулачков под действием кулачкового механиз ма (27, 28, 29, 80 и 81). Управление центрирующими кулачками 8 для правки хвостовой части заготовки осуществляется от кулачкового и рычажного механизмов (27, 29 и 81).

Цикл работы механизма — полуавтоматический с управлением прн помощи одной рукоятки 85.

Цикл работы исполнительнОГО механизма состоит в следующем.

Нагретая заготовка сверла вручную подается в исполнительный механизм сверху. После загрузки заготовки, перед завивкой, производится центрирование и правка рабочей и хвостовой частей заготовки в двух перпендикулярно расположенных плоскостях при помощи сведения кулачков

6, 7, 8 и 9. Это центрирование сохраняется и в момент завивки. Затем кулачки б, 7 н 9, центрнрующие раоочую часть, вместе с наружными 2 и внутренними 8 кольцами поворачиваются вокруг оси до упоров 10 и П и

Qî 11ä917 располагаются на винтовой поверхности, благодаря чему закручивают и центрируют винтовые поверхности заготовки при неподвижной хвостовой части. После завивки производится развод кулачков 6, 7, 8 и 9, центрирующих заготовку по рабочей и хвостовой частям, и выпадение заготовки из исполнительного механизма в сборник. Далее производится возвратный поворот до упоров кулачков 6, 7 и 9, центрирующих заготовку по рабочей части в начальное положение, после чего происходит частичное сведение кулачков 6, 7, 8 и 9, центрирующих заготовку рабочей и хвостовой части, и автоматическая остановка механизма.

Предмет изобретения

1. Станок для завивки, заготовки сверл, отличающийся тем, что, с целью повышения качества заготовки сверл и производительности станка, рабочий орган выполнен в виде цилиндрического стакана, в котором установлен ряд связанных в один вертикальный пакет наружных н внутренних колец с монтиров "иной в их направлгпощих системой кулачков, состоящей из координирующих заготовку кулачков по сердцевине, спинке и хвостовой части, крайних кулачков, осуществляющих пластическое кручение и промежуточных кулачков, корректирующих равномерность угла подъема винтовой канавки заготовки.

2. Станок по п. 1, отл и ч а ю шийся тем, что, с целью обеспечения быстрой переналадки станка на другой размер, кула п(и выполнены сменными в виде винтов с рабочим наконечником.

3. Станок по пп. 1и2, отличающийся тем, что, с целью ограничения угла поворота заготовки, между промежуточными кулачKàìè применены выполненные в виде винтов упоры, устанавливающие кулачки по винтовой линии.

4. Станок по п. 1 отл ич а ю щи и ся тем, что, с целью обеспечения свободного извлечения заготовки из рабочей зоны после ее завивки, применен механизм, осуществляющий развод кулачков при помощи наружных колец путем их осевого перемещения.

5. Станок по п. 1, отличающийся тем, что, с целью обеспечения охлаждения и предохранения рабочего органа от засорения окалиной, применена система воздушного охлаждения, выполненная в виде внутренних воздушных камер с давлением больше атмосферного и одновременным подводом воздуха в посадочные зазоры кулачков.