Способ изготовления изделий типа стаканов из труднодеформируемых жаропрочных сплавов

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ ИЗ ТРУДНОДЕФОРЬИРЭ МЫХ ЖАРОПРОЧНЫХ СПЛАВОВ, эаключакщийся в нагреве заготовки, образовании на ней основного фланца и полостн с его стороны, запрессовке полученной заготовки в, обойму из пластичного материала и оформлении со стороны ее донной части дополнительного фланца, а также в последукяцем обратном вьвдавливании стакана, отличающийс я тем, что, с целью повышения качества получаемых изделий путем снижения неравномерности и нестабильности их механических свойств, а также уменьшения расхода металла, форьшрбвание основного фланца и по лости в заготовке производят при запрессовке ее-в обойму,осуществляя при этом формирование полости со стороны -донной части заготовки, а формирование дополнительного фланца осуществляют после обратного вьвдавсл ливания деформированием донной части. :л :о

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (!9) (> >) 4

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗ06РЕТЕНИЙ И ОТНРЬГИЙ (21) 3688495!25-27 (22) 13.01.84 (46) 07.06.85. Бюл. 11 21 (72) Ф.В.Тулянкин, И.С.Подольский, В.Я.Вайсблит, А.А.Саватюгнн, Г.С.Павлов, В.П.Арбина и A. Т.Преснова (53) 621.777 (088.8) (5á) Авторское свидетельство СССР

В 578152, кл. В 21 К 21/08, 1975. (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИИ

ТИПА СТАКАНОВ ИЗ .ТРУДНОДЕФОРИИРУЕИЫХ

ЖАРОПРОЧНЫХ СПЛАВОВ, заключающийся в нагреве заготовки, образовании на йей основного фланца и полости с его стороны, запрессовке полученной за готовки в, обойму из пластичного мате- . риала и оформлении со стороны.ее донной части дополнительного фланца, а также в последующем обратном выдавливании стакана, о т л и ч а ю щ и й— с я тем, что, с целью повышения качества получаемых изделий путем снижения неравномерности и нестабильности их механических свойств, а также уменьшения расхода металла, формирование основного фланца и полости в заготовке производят при запрессовке ее .в обойму, осуществляя при зтом формирование полости со стороны донной части заготовки, а формирование дополнительного фланца осуществляют после обратного выдав ливания деформированием донной части.

1159714. Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полуфабрикатов из труднодеформируемых сплавов., 5

Цель изобретения — повышение качества получаемых изделий путем снижения неравномерности и нестабильности их механических свойств и уменьшение расхода металла. 10

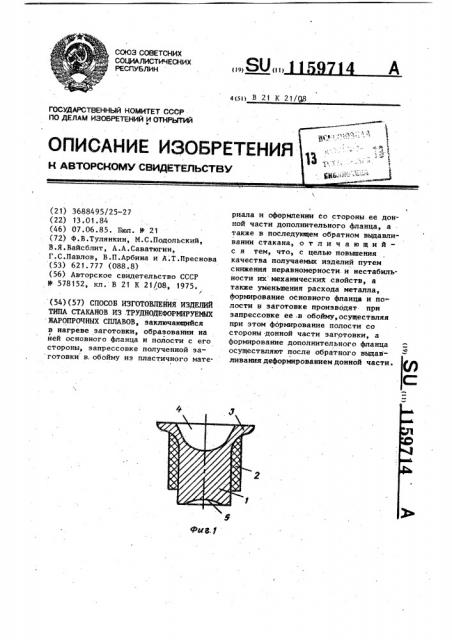

На Фиг. 1 изображено оформление основного фланца и полости при запрессовке заготовки в обойму, а также оформление полости со стороны данной части заготовки; на фиг.2 — 15 обратное выдавливание стакана; на фиг.. 3 " формирование дополнительного Фланца.

Способ осуществляют следующим образом. 20

Заготовку 1 нагревают в газовой печи до температуры пластического .деформирования,помещают в штамп и запрессовывают в предварительно нагретую обойму 2 из пластичного 25 материала, формируя при этом фланец

3 и полости 4 и 5, затем заготовку подогревают и обратным выдавливанием увеличивают глубину полости 4.

После этого заготовку вновь подо- З0 гревают и, деформируя металл в зоне дна стакана, формируют фланец 6. Штамповка пустотелого вала представляет собой стакан высотой 518 мм, с двумя торцовыми Фланцами 4 317 и

g 470 мм. Внутренний диаметр стака.на равен 215 мм, а наружный 275 мм.

Пример 1. В качестве исходной заготовки используют кованую штангу из сплава ЭИ698ВД @ 240" к 377 мм н массой 140 кг. Заготовку нагревают в газовой печи при 1180 С.

В заготовительный штамп сначала помещают обойму из стали 20, нагретую о до 700 С, а потом заготовку из спла- ва ЭИ69ВД ф 240 i 377 мм и производят одновременно образование фланца ф 470 мм и двух торцовых полостей на вертикальном гидравлическом прессе усилием 10000 т. Температура коне ца деформации 1010 С. Затем заготовку нагревают при 1180 С,-помещают в предварительный штамп и производят обратным выдавливанием образование полого стакана высотой 518 мм и толщиной стенок 30 мм. После этого производят нагрев полого стакана в о газовой печи при 1180 С и в окончательном штампе осуществляют деформацию донной части высотой 30 мм и высадку фланца ю 317 мм. Температура конца деформации — 1000 С.

Пример 2. В качестве исходной заготовки используют кованую штангу из сплава ЭИ437БУВД ф 240 Х х 375 мм и массой 138 кг. Заготовку о нагревают в газовой печи при 1160 С.

В заготовительный штамп сначала помещают обойму из стали 20, нагретую о до 700 С, а потом заготовку из сплава ЭИ437БУВД Ф 240 » 375 мм и производят одновременно образование фланца g 470 мм и двух торцовых полостей на вертикальном гидравлическом прессе усилием 1000 т. Температура конца деформации — 980 С. Затем заготовку нагревают при 1160 С и в. предварительном штампе производят обратное выдавливание полого стакана высотой 520 мм и толщиной стенок

29 мм. После чего производят нагрев полого стакана в газовой лечи при

1180 С и в окончательном штампе осуществляют деформацию донной части высотой 25 мм и высадку фланца 4 3 17 мм, Температура конца деформации — 1000 С.

Изобретение позволяет повысить уровень механических свойств в донной части и прилегающего к дну фланца на 25-30 за счет обеспечения равномерной мелкозернистой структуры в этих зонах и, как следствие, повысить выход годного продукта до

95-98 .

1159714 фиг. Я

Корректор В. Синицкая

Филиал ППП "Патент", г.Ужгород, ул.Проектная,4

Составитель В.Вещеков

Редактор И.Дербак Техред С,Легеза

Закай 3643/12 Тирах 647 . . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Рауйская наб., д.4/5 . !