Способ изготовления сварных стыковых соединений

Иллюстрации

Показать всеРеферат

1. СПОСОБ ИЗГОТОВЛЕНИЯ СВ НЫХ СгаКУЕШХ СОЕДИНЕНИЙ, преимущественно трубных при котором выполняют V-образную разделку кромо а затем осуществляют сборку и свар ку на оставшейся оодкладке, содержащей присадочный выступ, о т л и ч а ю щ и и с я тем, что, с целью расширения технологических возможностей , присадочный выступ распола гают между стыкуемыьш кромками и вьяюлнякгг его в виде кольца, имеющего в поперечном сечении форму тр пеции, при этом меньшее основание выступа совмещают с наружной поверхностью подкладки, а длину основания задают равной 0,2-1,5 толщины стенки трубы. 2.Способ по п. 1, отличающийся тем, что угол наклона боковых сторон присадочного выступа задают меньшим половишл угла разделки кромок, а большее основание выступа выполняют выпуклым,причем высоту выпуклости задают равной 0,1-0,5 ТОЛ1ЦИНЫ стенки трубы. 3.Способ по п. 1, отлича ющ и и с я тем, что сварку стыка осуществляют по центру присадочного выступа, при этом коэффициент формы провара обеспечивают равным 0,5-0,8. 4.Способ по п. 1, о т л и ч а ющ и и с я тем, что присадочный выступ выполняют в виде съемного кольца , на наружной поверхности подклад ,ки выполняют формирующую канавку, в которой закрепляют присадочный выступ.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (t9) (ll) .4(51) В 23 К 33/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ н втоеСкомУ свиДетеЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3709772/25-27 (22) 13.03.84 (46) 07.06.85. Бкп. У 2 1 (72) Л,А.Киселев и В.Г.Нетисов (53) 621,791.75(088.8) (56) Авторское свидетельство СССР

У 804298, кл. В 23 К 33/ОО, 15.02.81 .

Акулов А.И. и др. Технология и оборудование сварки плавлением. N., . Иаияностроение, 1977, с. 62, рис. 50б. (54) (57) 1, СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СТЫКУЕИЫХ СОЕДИНЕНИЙ, преимущественно трубных при котором выполняют V-образную разделку кромок, а затем осуществляют сборку и сварку на оставшейся подкладке, содержащей присадочный выступ, о т л и— ч а ю шийся тем, что, с целью расширения технологических возможностей, присадочный выступ располагают между стыкуемыми кромками и выполняют его в виде кольца, имеющего в поперечном сечении форму трапеции, при этом меньшее основание выступа совмещают с наружной поверхностью подкладки, а длину основания задают равной 0,2-1,5 толщины стенки трубы.

2. Способ по п. 1, о т л и ч а юшийся тем, что угол наклона боковых сторон присадочного выступа задают меньшим половины угла разделки кромок, а большее основание выступа выполняют выпуклым, причем высоту выпуклости задают равной

0,1-0,5 толщины стенки трубы.

3. Способ по п. 1, о т л и ч а юшийся тем, что сварку стыка осуществляют по центру нрисадочного выступа, при этом коэффициент формы провара обеспечивают равным 0,5-0,8.

4. Способ по п. 1, о т л и ч а юшийся тем, что присадочный выс. туп выполняют в виде сьемного кольца, на наружной поверхности подкладки выполняют формирующую канавку, в которой закрепляют нрисадочный

;:выступ.

1159741

2S

SO

Способ изготовления сварных соединений осуществляют следующим образом.

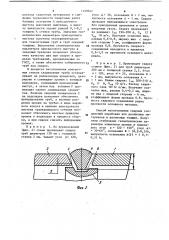

На соединяемых трубах 1 и 2 (фиг. 1). выполняют разделку кромок под острым углом к продольной оси труб, выполняя наружный конус с углом р при этом на торце трубы может быть выполнено притупление 8

Изобретение относится к сварке преимущественно стыковых кольцевых швов труб на остающейся подкладке и может быть использовано в области машиностроения и других областях промышленности.

Цель изобретения — расширение технологических возможностей.

Указанная цель достигается тем, что первоначально производят разделку стыкуемых кромок, выполняя на трубах наружный конус, а затем осуществляют сборку и сварку на остающейся подкладке, содержащей присадочный выступ, выполненный в виде трапецевидного кольца, который располагают между стыкуемыми кромками, причем меньшее основание выступа совмещают с наружной поверхностью подкладки (или выполняют заодно с ней), а длину основания задают равной 0,2-1,5 наименьшей толщины стенки трубы.

Причем наклон боковых сторон присадочного выступа задают меньшим половины угла наружного конуса трубы, а. большее основание выступа выЛолняют выпуклым, причем высоту выпуклости задают равной О, 1-0,5 толщины стенки трубы.

Кроме того, сварку стыка осуществляют по центру присадочного выступа, при этом коэффициент формы провара обеспечивают равным 0,5-0,8.

При этом присадочный выступ выполняют в виде съемного кольца, на наружной поверхности съемно-разборной подкладки выполняют формирующую канавку, в которой закрепляют присадочный выступ.

На фиг. 1 изображены стыкуемые кромки и остающаяся подкладка с присадочным выступом; на фиг. 2 .вариант съемного присадочного выступа и. разъемной подкладки; на фиг.3 сборка разъемной подкладки; на фиг. 4 — сварное соединение на остающейся подкладке; на фиг. 5 — то же, с удаляемой подкладкой. величина которого не превышает 0,2 толщины 1 стенки трубы. Величина S определена иэ условия обеспечения стабильного проплавления свариваемых кромок и снижения тепловых деформаций кромок труб. Остающуюся подкладку 3 выполняют с присадочным выступом. Присадочный выступ выполняют в виде равнотрапецевидного кольца.

Выступ выполняют с большим Л и малым В основаниями. Меньшее основание В совмещают с, наружной поверхностью С подкладки или выполняют заодно. Длину основания В задают равной 0,2-1,5 толщины стенок свариваемых труб. Величина 0,2-1,5 задана с целью обеспечения гарантированного сплавления свариваемых кромок на их стыке в зоне притупления.

Для изделий, к сварным соединениям которых предъявляют ограничения, по величине проплава или требования по недопустимости буртов и уступов внутри трубы, в зоне расположения швов Ш, (т.е. необходимо отсутствие подкладки), подкладку исполняют из двух частей (фиг. 3) разборно-съемной в виде полуколец и съемного при-. садочного выступа 4, выполненного в виде кольца, На наружной поверхности

С съемной разборной подкладки 5 выполняют формирующую канавку 6 (фиг.2), глубину которой задают равной 0,10 5 толщины h стенки трубы. Указанная глубина определена экспериментально из условия обеспечения формирования обратной стороны шва и исключения приварки подкладки нри необходимости ее удаления (обеспечение условия снятия подкладки).

Для закрепления съемного присадочного выступа 4 на подкладке 5 высоту 1 выступа задают равной 1, 1-1,5 толщины Ъ стенки трубы.

Для обеспечения собираемости и. снижения деформации кромок труб при сварке наклон боковых сторон 7 и 8 трапецевидного выступа задают меньшим половины угла наружного конуса трубы, т.е. соблюдают условие

l. g c, 1/2 (р . При сварке иэделий, когда ограничивается высота проплава внутри труб, подкладку S выполняют ,съемной и разборной, состоящей иэ нескольких частей (не менее 2 -х), которые собирают с помощью замковых соединений,(фиг. 3). Для сокращения

11597 расхода сварочных материалов и снижения трудоемкости сварочных работ большее основание А присадбчного выступа выполняют выпуклым, а высоту выпуклости задают равной 0,1-0,5 толщины h стенки трубы. Значение геометрических параметров присадочнаго выступа получены экспериментально для тонкостенйых труб и труб средней толщины. Выполнение геометрических 1О параметров присадочного выступа в заданных пределах позволяет обеспечить качество шва при сварке в пределах требований, .предъявляемых по

ГОСТ, а также обеспечить собираемость 15 труб под сварку.

В процессе изготовления поворотных стыков,. свариваемые трубы устанавливают на роликоопоры вращателя, центрируют и совмещают кромки с помощью подкладки, содержащей присадочный выступ, а затем под усилием P производят сжатие свариваемых элементов. Наличие опорной поверхности С на подкладке позволяет обеспечить центрирование труб, а наличие разделки кромок на трубах в виде наружного конуса и наличие присадочного выступа трапецевидного сечения позволяет обеспечить плотное прижатие

30 кромок к подкладке в процессе сборки, а при сварке снизить деформацию кромок.

H p и м е, р 1. По предлагаемой (фиг. 4) схеме производят сварку труб диаметром 120 мм с толщиной стенки 2 мм. Задают угол р= 120, 41 4 угол o(= 30, основание В = 2 мм, выпуклость основания А = 1 мм. Сварку проводят неплавящимся электродом без присадочной проволоки в среде инертных газов. Сварку производят на режимах: 1 190-200 А, О, 12 В

V ä 10 м/ч. Получают усиление шва, равным 0,6-0,8, ширину шва с лицевой стороны 5 мм, коэффициент формы провара 0,8. Прочность сварного соединения находится в пределах

0,9-1,0 от прочности основного материала.

Пример 2. Производят сварку стыков (фиг. 2) для труб диаметром

200 мм с толщиной стенки 2,5 ° )Угол

p = 130, угол « = 25, основание В =

= 2 мм, выпуклость основания А =

1 мм. Режим сварки: I«. 200-210 А, 11 В, Ч ц 10 м/ч. Расход защитного газа 10-12 л/мм. Получают усиление шва, равным 0,4-0,5 мм, ширину шва с лицевой стороны — 6 мм, коэффициент формы провара 0 ° 8. Прочность сварного соединения равна прочности основного металла.

Способ. изготовления сварных соединений опробован для различных материалов и различных толщин. Полу-. чены стабильные геометрические параметры элементов кромок и подкладок: угол р 120 — 150, угол «k-=

= 30-60, основание В = (0,2-0,5)h, выпуклость основания A(f) = (0,10,5) h.

1159741

Составитель Ю.Мельцов

Техред М.Надь Корректор И.Пожо

Редактор И.Дербак

Закаэ 3646!13

Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб», д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4