Устройство для сварки секционных отводов

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ СВАРКИ СЕКЦИОННЫХ ОТВОДОВ по авт. св. № 998069, отличающееся тек, что, с целью повышения качества сварки путем стабилизации скорости вращения изделия при его дисбалансе, на основании дополнительно смонтирован регулируемый тормозной башмак, а на планшайбе имеете тормозная колодка с углом обхвата планшайбы , установленная с возможностью поворота и фиксации относительно .планшайбы и с возможностью взаимодействия с тормозным башмаком. сл СП ;о 4 00 в фиг. 1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

4(5 ) В 23 К 37/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (61) 998069 (21) 3? 06454/25-27 (22) 30. 12. 83 (46) 07.06.85. Бюл. №- 2 1 (72) Л.М.Шмульский, П.П.Григоренко, А.А.Персион и P.È.Òàâàñòøåðíà (71) Киевский филиал Всесоюзного научно-исследовательского института по монтажным и специальным строительным работам (53) 621.791.039(088.8) (56) Авторское свидетельство СССР

¹ 998069, кл. В 23 К 37/04, 1981.

„„Я0„„1159748 A (54) (57) УСТРОЙСТВО ДЛЯ СВАРКИ СЕКЦИОННЫХ ОТВОДОВ по авт. cs. № 998069, о т л и ч а ю щ е е с я тем, что, с целью повышения. качества сварки путем стабилизации скорости вращения изделия при его дисбалансе, на основании дополнительно смонтирован регулируемай тормозной башмак, а на планшайбе имеется тормозная колодка с углом обхвата планшайбы <=180—

200, установленная t возможностью поворота и фиксации относительно ,планшайбы и с воэможностью взаимодействия с тормозным башмаком.

1159748

Изобретение относится к сварке, а именно к конструкции устройства для сборки и вращения в процессе сварки секционных отводов трубопроводов, а также других аналогичных иэделий и является усовершенствованием известного устройства по авт. св.

К- 998069.

Цель изобретения — повышение качества сварки. 10

Поставленная цель достигается путем стабилизации постоянства скорости вращения изделия при его дисбалансе.

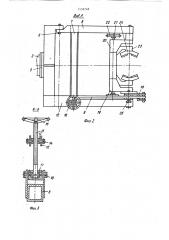

На фиг. 1 показано устройство для $5 сварки секционных отводов, вид сбоку; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. i; на фиг. 4 — разрез В-В на фиг, 1; на фиг. 5 и 6 — разрез Г-Г на фиг. 4,20 варианты.

Устройство состоит из основания 1, на котором установлен привод 2, .на валу 3 которого в подшипниках 4 установлена планшайба 5. К ней шарнирно 25 с возможностью поворота относительно оси 6 параллельно плоскости планшай-бы 5 прикреплена П вЂ образн скоба 7 с консолями 8. В плоскости, проходящей через продольную ось одной из консолей 8 и перпендикулярной оси б, размещены тяги 9 и 10.

Тяга 9 шарнирно смонтирована на планшайбе параллельно консолям скобы.

С ней шарнирно соединена тяга 10, размещенная параллельно планшайбе.

Тяги 9 и 10 образуют с одной из консолей 8 и планшайбой 5 шарнирный параллелограмм, в котором тяга 10 соединена с консолью 8 с возможностью вращения относительно оси 11, параллельной оси 6. Яа планшайбе 5 установлен кронштейн 12, на котором шарнирно установлена гайка 13 с цапфами 14, ось которых параллельная оси 6. С гайкой 13 взаимодействует винт 15., один конец которого снабжен маховичком 16 а второй конец при помощи двухстороннего упорного подшипника 17 и шарнира 18 соединен с. консолью 8. Винт 15 расположен в плоскости, перпендикулярной оси 6.

На концах консолей 8 соосно с тягой 10 с возможностью вращения отно" сительно оси 11 установлен узел 19 55 крепления отводов, который включает в себя раму 20 и винт 21, выполненный с правой и левой резьбой и снабженный маховичками ?2. На винте 21 симметрично о тиос ительно . оси в ращения планшайбы 5 установлены стойки 23 с губками 24, На тяге 10 установлен фиксатор 25, взаимодействующий с рамой 20.

На валу 3 планшайбы жестко уста— новлены кольцевые ребра 26 с отверстиями 27. Между ребрами 26 установлена тормозная колодка 28 с углом обхвата oL=180 — 200 . Тормозная колодка 28 прикреплена к ребрам 26 болтами 29, пропущенными через отверстия 27 и соответствующими отверстия.—

1 ми в тормозной колодке 28 (фиг. 5) .

Для того, чтобы положение тормозной .колодки 28 можно было регулировать, 1количество отверстий 27 в ребрах 26 больше, чем количество соответствую— щих отверстий в тормозной колодке 28.

Рычаг 30 соединен с основанием 1 одним концом при помощи шарнира 31, а другим — регулировочным винтом 32.

На рычаге 30 шарнирно установлен тормозной башмак 33, обладающий возможностью взаимодействия с тормозной колодкой 28.

Для обеспечения бесступенчатой регулировки положения тормозной колодки 28 возможен другой вариант ее крепления. В этом случае положение тормозной колодки 28 фиксируется прижимными винтами 34, расположенными в одном из ребер 27 и контактирующими с боковой поверхностью тормозной колодки 28 (фиг. 6).

Устройство работает следующим образом.

Тормозную колодку 28 крепят к ребрам 26 таким образом, чтобы в момент прохождения центра тяжести сваривае,мого отвода через наивысшую точку своей траектории тормозная колодка 28 вступила во взаимодействие с тормозным башмаком 33. При достижении центром тяжести отвода наивысшей точки своей траектории (момент перехода с восходящего участка на нисходящий) возможен рывок, в процессе которого под воздействием массы отвода выбираются люфты, имеющиеся в механизме привода.

Чтобы избежать этого рывка на всем нисходящем участке траектории, вал, с которым соединен свариваемый отвод, притормаживают. Именно вели1 чина нисходящего участка траектории

1159 и определяет минимальную величину

a=i 8P О

При величине

Учитывая точность установки тормозной колодки, отклонение траектории центра тяжести отвода от окружности из-за погрешностей изготовления предлагаемого устройства и точности установки отвода, минимально возможные размеры тормозного башмака, увеличение требуемого момента вращения с увеличением с, установлен верхний предел значения с(200 .

Регулировочным винтом 32 обеспечивают величину тормозного момента, превышающую величину крутящего момента, возникающего из-за эксцентричности расположения центра тяжести д свариваемого отвода относительно оси вращения. Поэтому в процессе враще- ния после прохождения центра тяжести свариваемого отвода через наивысшую точку своей траектории рывок, связан-З< ный с выбором люфтов в механизме привода, не происходит. Поскольку торможение происходит только на нисходящем участке траектории центра тяжести, привод 2 в процессе торможения не перегружается.

Свариваемый отвод заводят в узел 19 крепления и поворотом маховичка 22 отжимают его губками 24. Отвод устанавливают так, чтобы губки 24 были расположены вблизи от центра тяжести

748 4 отвода на участке между свариваежпки стыками (например, стыки 1 и П)..

Для сварки стыков П и Ш отвод вместе с узлом 19 крепления поворачивают относительно оси так, чтобы свариваемый стык установить перпендикулярно оси вращения планшайбы 5.

В этом положении отвод закрепляют фиксатором 25. Вращение маховичка 16 скобу 7 вместе с отводом поворачивают до тех пор, пока ocb свариваемого стыка,не совмещается с осью вращения планшайбы 5, при этом угол наклона свариваемого стыка относительно оси вращения планшайбы 5 не изменяется. Это положение шва является исходным для сварки. В процессе сварки привод 2 вращает планшайбу 5 вместе со свариваемым отводом.

Для сварки 1 стыка отвод вместе с узлом 19 крепления разворачивают относительно оси 11 на угол, близкий к 180, после чего операции по установке свариваемого стыка в исходное положение повторяются. Для обеспечения перемещения отвода при его установке в исходное для сварки положение поворот, рамы 7 и узла 19 крепления лучше производить, когда рама 7 расположена в вертикальной плоскости„ При этом поворот отвода происходит в горизонтапьной плоскости. Для облегчения поворота свариваемого отвода узел 19 может быть снабжен механическим приводом.

Применение предлагаемого устройства для сварки секционных отводов по сравнению с известными позволит повысить качество сварки путем стабилизации скорости вращения отвода при его дисбалансе.

1159748

1 159748

8-8

РЮ

Фиа

Составитель В. Клоков Редактор И. Дербак Техред Ж. Кастелевич Корректор М. Попо

Заказ 3646/13 Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППЕ "Патент", г.ужгород, ул.Проектная, 4