Установка для автоматической сборки и сварки обечаек

Иллюстрации

Показать всеРеферат

1. УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И СВАРКИ ОБЕЧАЕК, содержащая основание с двумя тумбамк, установленную с возможностью перемещения вдоль оси установки сварочную головку, две консольных скобы с замыкающими элементами, продольными клавишными прижимами и торцовыми выравнивателями , флюсомедную водоохлаждаемую подкладку на. подвижной каретке , отличающая/ся тем, что, с целью расширения технологических возможностей и повышения качества сборки, в том числе обечаек недовальцованных и перевальцованных внахлест, она снабжена боковыми опорами-ложементами , установленными на консольных скобах с возможностью перемещения в направлении, перпендикулярном продольной оси установки, и эксцентриковыми прижимами, установленными на боковых опорах-ложементах с возможностью перемещения в на (Л правлении, параллельном оси установки . СП 4а СО

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИ4ЕСНИХ

РЕСПУБЛИН

ÄÄSUÄÄ1159749

4()) В 23 К 37/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABT0PCHOMV СВИДЕТЕЛЬСТВУ ки.

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3709923/25-27 (22) 09.01.84 (46) 07.06.85. Бюл. N - 21 (72) Д. К.Девятьяров (53) 621. 791. 039 {088. 8) (56) Авторское свидетельство СССР

В 941129, кл, В 23 К 37/04, 1980.

Авторское свидетельство СССР

К - 878473, кл. В 23 К 37/04, 1980.

Авторское свидетельство СССР

11 610646 кл. В 23 К 37/04, 1976.

Авторское свидетельство СССР

N - 1011355, кл. В 23 К 37/04, 1980. (54)(57) 1. УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И СВАРКИ ОБЕЧАЕК, содержащая основание с двумя тумбами, установленную с возможностью переме— щения вдоль оси установки сварочную головку, две консольных скобы с замыкающими элементами, продольными клавишными прижимами и торцовыми выравнивателями, флюсомедную водоохлаждаемую подкладку на,подвижной каретке, о тличающая,ся тем, что, с целью расширения технологических возможностей и повышения .качества сборки, в том числе обечаек недовальцованных и перевальцованных внахлест, она снабжена боковыми опорами-ложементами, установленными на консольных скобах с воэможностью перемещения в направлении, перпендикулярном продольной оси установки, и эксцентриковыми прижимами, установленными на боковых опорах-ложемен-тах с воэможностью перемещения в на правлении, параллельном оси установС:: 115

2, Установка по п. 1, о т л ичающаяс я тем, что, с целью равномерного прилегания формообразующей флюсомедной водоохлаждаемой подкладки к поверхности стыка обе-. чайки с обратной стороны шва, подкладка выполнена из отдельных секций, шарнирно соединенных между собой и подпружиненных в местах шарнирных соединений.

9749

3. Установка по и. 1, о т л н-, чающая с я тем, что, с целью повышения точности выравнивания стыкуемых кромак обечайки и исключения их деформации в процессе сварки в плоскости опор скоб по всей длине обечайки, клавишные прижимы объединены между собой группами с помощью прижимных планок, подпружиненных относительно прижимов.

Изобретение относится к сборке и сварке цилиндрических иэделий и может использоваться в химическом и нефтяном аппаратостроении и в других,отраслях промышленности. 5

Цель изобретения — расширение технологических возможностей и повышение качества сборки, в том числе обечаек недовальцованных и перевальцованных внахлест. -10

Указанная цель достигается тем, что установка для автоматической сборки и сварки обечаек снабжена боковыми опорами-ложементами, установленными на консольных скобах И с возможностью перемещения в направлении, перпендикулярном продольной оси установки, и эксцентриковыми прижимами, установленными на боковых опорах-ложементах с возможностью 20 перемещения в направлении, параллельном оси установки.

Кроме того, с целью равномерного прилегания формообразующей флюсомедной водоохлаждаемой подкладки

25 к поверкности стыка обечайки с обратной стороны шва подкладка выполнена из отдельных секций, шарнирно соединенных между собой и подпружиненных в местах шарнирных соединений. 30

При этом, с целью повышения точности выравнивания стыкуемых кромок обечайки и исключения их деформации в процессе сварки в плоскости опор скоб по всей длине обечайки клавиш- 35 ные прижимы объединены между собой группами с помощью прижимных планок, подпружиненных относительно прижимов °

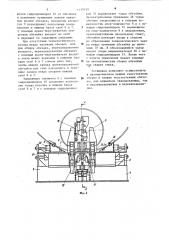

На фиг. 1 изображена установка, общий вид; на фиг. 2 - то же, вид 40

2 со стороны загрузки обечайки; на фиг. 3 — разрез А-А на фиг. 2; на фиг. 4 — узел 1 на фиг. 3; на фиг. 5 — узел П на фиг. 3.

Установка содержит основание 1 с направляющими для каретки 2 с флюсомедной подкладкой 3, две тумбы 4 и 5, с направляющими для скоб, правую 6 и левую 7 скобы, состоящих из жестко скрепленных между собой верхней и нижней балок с направляющими для опор ложементов 8 обечаек, два замыкающих элемента 9 консольных концов балок скоб, с приводом от гидроцилиндров 10, сварочный автомат 11. Основание 1 жестко связано с тумбами 4 и 5 и с приводной лебедкой 12, обеспечивающей перемещение каретки 2 по направляющим основания с помощью троса 13 и роликов.

Флюсомедная подкладка 3 с помощью рычагов 14 и 15, тяги 16 и гидроцилиндра 17 поднимается относительно каретки 2, поджимаясь к поверхности стыка обечайки снизу, На верхней балке левой скобы 7 крепится направляющая 18.для сварочного автомата и направляющая 19 регулируемого упора 20. На верхних балках скоб 6 и 7 с помощью осей крепятся рычаги 2 1 с прижимами 22 и планками 23 с приводом рычагов 21 от гидрацилинд- ров 24 через тяги 25 и рычаги 26.

Причем прижимы 22 с планками 23 соединяются с помощью винтов 27 через пружинные компенсаторы из тарель-чатых пружин 28, которые обеспечивают равномерность прижима кромок обечаек к опорам скоб 6 и 7 по всей длине обечайки. На нижних балках скоб 6 и 7 шарнирно с помощью рычагов 29 крепятся выравниватели 30 продольных! кромок обечайки с приводом выравнивателей от гидроцилиндров 31, а на полках этих скоб крепятся гидроци- 5 линдры 32 с торцовыми выравнивателями 33, соединенными со штоками этих гидроцилиндров осями.

Со стороны загрузки на торцах нижних балок скоб шарнирно крепятся 10 замыкатели 9, обеспечивающие соединение консольных концов скоб 6 и 7 перед сборкой обечайки и являющиеся опарой для торца обечайки при выравнивании ее торцов с помощью гидро- f5 цилиндров 32 и. выравнивателей 33.

Каждая из скоб 6 и 7 устанавли, вается на направляющие тумб 4 и 5 с возможностью их перемещения в горизонтальной плоскости перпендикуляр- 20 но продольным кромкам обечайкн с по— мощью гидроцилиндров 34, закрепленных в нижних балках скоб б и 7, причем штоки гидроцилиндров соединяются с кронштейнами тумб 4 и 5 через 25 регулируемые муфты, обеспечивающие установку необходимого сварочного .зазбра между кромками обечаек.

На направляющих скоб б и 7 уста.новлены опоры-ложементы 8 обечаек ЗО с возможностью их перемещения в горизонтальной плоскости в направлении, перпендикулярном продольному стыку обечайки, с помощью гидроцилиндров 35, закрейленных в опорах 8. В направ35 ляющих опор-ложементов 8 с возможностью перемещения в горизонтальной плоскости параллельно продольному стыку обечайки установлены по два эксцентриковых прижима 36, обеспечивающих крепление торцов обечайки к опорным плоскостям опор-ложементов 8.

За счет шарнирного соединения 45 секций 37 охлаждаемой флюсомедной подкладки пружин 38 и осей 39 и 40 секций осуществляется плотное приле-! . ганне подкладки к поверхности стыка обечайки даже при наличии неровнос- у(} тей ее в зоне стыка, Управление процессом сборки и сварки продольного стыка обечайки осуществляется с пульта 41 управления. Для осуществления сборки обечайки заданного типоразме" фф ра опоры-ложементы 8 с помощью гидроцилиндров 35 устанавливают по диаметру обечайки.

749 4

При наличии технологического зазора между продольными кромками обечайкн не менее 70 мм сборку осуществляют в следующей последовательности. Выравниватели,30 с помощью гидроцилиндров 31 поднимают вверх и их упоры устанавливают вьппе опорных поверхностей нижних опорных скоб 6 и 7. С помощью крана-перегружателя вводят собираемую обечайку в зазор между верхними и нижними балками скоб 6 и 7 стыком вниз так, что упоры выравнивателей 30 входят в технологический зазор между продольными кромками обечайки.

С пульта 41 управления нажатием кнопки подают команду на автоматическую сборку обечайки под сварку продольного стыка. По этой команде автоматически выполняются следующие операции . С помощью гидроцилиндров 10 замыкающие элементы 9 соединяют консольные концы верхних и нижних балок скоб 6 и 7, осуществляют предварительный прижим кромок обечаек к опорам скоб 6 и 7, происходит выравнивание торцов обечаек с помощью гидроцилиндров 32, осуществляют выравнивание продольных кромок обечаек с помощью выравнивателей 30 при разведении скоб, производят окончательный прижим кромок обечаек к опорам скоб 6 и 7, опускание выравнивателей 30 и сведение скоб 6 и 7 до обра-: зования сварочного зазора между кромками обечаек, вводят в зону сварки каретку 2 с флюсомедной подкладкой, которую поднимают вверх и прижимают к поверхности в зоне стыка кромок ,.с помощью гидроцилиндра 17, рычагов 14 и 15 и тяги 16.

После сборки обечайки подают ко-. манду с пульта управления на автоматическую сварку, по которой сварочный автомат подводят к краю технологической подкладки, включают сварочную дугу и осуществляют процесс сварки продольного шва под слоем флюса.

По окончании сварки сварочный автомат взаимодействует с регулируемым упором, выключают -. его и выводят иэ эоны сварки.

После сварки по команде с пульта управления осуществляют следующие операции. Флюсомедную подкладку 3 опускают вниз и каретку 2 с флюсомедной подкладкой выводят иэ эоны сварки по направляющим основания 1, отводят

) 159749 штоки гидроцилиндров 32 от обе чайки и поднимают прижимные планки прижимов кромок обечаек, поворотом злементов 9 разъединяют консольные концы верхних и нижних балок скоб 6 и 7.

С помощью крана-перегружателя сваренную обечайку выводят из скоб и передают на следующую операцию.

При отсутствии технологического зазора между кромками обечаек или при сборке обечаек, перевальцованных внахлест, перевальцованную обечайку с помощью крана-перегружателя вводят в зазор между верхними и нижними балками скоб 6 и 7 стыком вниз так, чтобы нижняя кромка перевальцованной обечайки или стык находились в середине зазора между опорами нижних скоб 6 и 7.

Замыкающие зле ме н ты 9 с помощью гидроцилиндров 10 соединяют консольные концы верхних и нижних балок скоб 6 и 7 и с помощью гидроцилиндров 32 выравнивают торцы обечайки.

Эксцентриковыми прижимами 36 торцы обечаек закрепляются к опорным поверхностям опор-ложементов 8 и с по5 мощью гидроцилиндров 35 перемещением опор-ложементов 8 в направлении, перпендикулярном продольному стыку, обечайки разводят опоры в стороны до образования технологического зазо. ра между кромками обечайки до величины 70 мм. В образовавшийся зазор вводят упоры выравнивателей 30 с помощью гидроцилиндров 31. После чего с пульта управления подают команду

15 на автоматическую сборку обечайки под сварку стыка..

Установка позволяет осуществлять в автоматическом режиме качественную

2О сборку и сварку толстостенных обечаек, как нормально свальцованных, так и недовальцованных и перевальцованных.

1159749

1159749

Составитель К. Выковец

Редактор И.Дербак Техред С.йовжий Корректор И.Пожо

Заказ 3646/13 Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4