Способ изготовления абразивных кругов

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ КРУГОВ, включающий засыпку мелкозернистой абразивной массы в центральную часть пресс-формы и прессование центральной части заготовки с последующей засыпкой крупнозернистой абразивной массы в периферийную часть пресс-формы с совместным прессованием обеих частей заготовки, отличающийся тем, что, с целью улучшения качества абразивных кругов с получением на их поверхностях конических упорных поясков , прессование производят в три этапа, на первом из которых осуществляют прессование центральной части заготовки с получением одного конического упорного пояска , объем которого равен сумме объемов двух конических поясков абразивного круга, на втором - прессование периферийной части заготовки, а на третьем нагревают заготовку до 90°С и производят совместное прессование обеих частей заготовки с i получением двух конических упорных поясков . (Л сд со 00 1чЭ

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

@@Щ ф

Ф

/ °

° °

4

1 \ т.=20 о С г

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3680969/29-33 (22) 27.12.83 (46) 07.06.85. Бюл. № 21 (72) В. Н. Мишин, Б. Т. Горшков и Б. В. Николаев (71) Электростальский филиал Московского ордена Октябрьской Революции и ордена

Трудового Красного Знамени института стали и сплавов (53) 666.3.022(088.8) (56) Авторское свидетельство СССР № 569441, кл. В 24 В 45/00, 1974.

Авторское свидетельство СССР № 880737, кл. В 28 В 3/00, 1979. (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ КРУГОВ, включающий засыпку мелкозернистой абразивной массы в центральную часть пресс-формы и прессование

ЛО„„ 1159782

4(51) B 28 В 3 00 центральной части заготовки с последующей засыпкой крупнозернистой абразивной массы в периферийную часть пресс-формы с совместным прессованием обеих частей заготовки, отличающийся тем, что, с целью улучшения качества абразивных кругов с получением на их поверхностях конических упорных поясков, прессование производят в три этапа, на первом из которых осуществляют прессование центральной части заготовки с получением одного конического упорного пояска, объем которого равен сумме объемов двух конических поясков абразивного круга, на втором — прессование периферийной части заготовки, а на третьем нагревают заготовку до 90 С и производят совместное прессование обеих частей заготовки с получением двух конических упорных поясков.

1159782

Изобретение относится к производству абразивных кругов и может быть использовано для изготовления высокоскоростных абразивных кругов на органическом связующем для процессов обдирочного шлифования.

Цель изобретения — улучшение качества абразивных кругов с получением на их поверхностях конических упорных поясков.

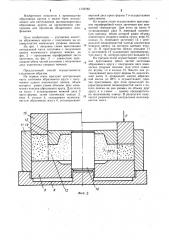

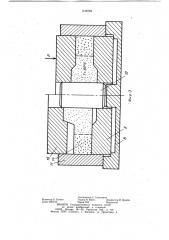

На фиг. 1 показана схема прессования центральной части заготовки с получением одного конического упорного пояска; на фиг. 2 — прессование периферийной части заготовки; на фиг. 3 — совместное прессование обеих частей заготовки с получением двух конических упорных поясков..

Предлагаемый способ осуществляется следующим образом.

На первом этапе прессуют центральную часть заготовки абразивного круга с получением одного конического пояска, объем которого равен сумме объемов двух конических поясков абразивного круга. Для этого на плиту 1 устанавливают нижний диск 2 пресс-формы, затем коническое кольцо 3, керн 4, кольцо 5, укладывают мелкозернистую абразивную массу 6, устанавливают верхний диск пресс-формы 7 и осуществляют прессование.

На втором этапе осуществляют прессование периферийной части заготовки при комнатной температуре. Для этого на плиту 8 устанавливают диск 9, имеющий коническую выточку, объем которой равен объему конического упорного пояска круга, керн 10, кольцо 11, помещают заготовку 12 с центральной мелкозернистой частью .коническим пояском кверху на которую одевают втулку 13. В пространство между кольцом 11 и заготовкой 12 укладывают крупнозернистую массу 14, которую прессуют кольцом 15.

На третьем этапе осуществляют совместное прессование обеих частей заготовки абразивного круга с получением двух конических упорных поясков. Для этого снимают втулку 13 и кольцо 15. Вместо них устанавливают диск пресс-формы 16, аналогичный диску 9, производят нагрев абразивzp ной массы до 30 С и осуществляют горячее прессование, при этом происходит перераспределение мелкозернистой части с одного пояска на два равных по объему друг другу и в сумме — одному предварительно полученному пояску. В результате получается равноплотная центральная мелкозернистая часть.

1159782

Составитель Е. Селиванов Редактор Н. Гунько Техред И. Верес Корректор И. Эрдейи

Заказ 3654/15, Тйраж 552 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий,.113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4