Гранулятор для пастообразных материалов

Иллюстрации

Показать всеРеферат

ГРАНУЛЯТОР ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ, содержащий камеру, днище с фильерньми отверстиями, имеющее форму двух полуцилиндров, и установленные в камере параллельные валки с впадинами и выступами, выполненньми в виде сплошных продольных гребней с эвольвентной боковой поверхностью, наружный диаметр которых равен диаметру цилиндрической части днища, а ширина равна ширине впадин, связанные с приводом вращения, отличающ и и с я тем, что, с целью повышения качества гранул, валки выполнены с кольцевыми проточками, а гранулятор снабжен р.ебрами, закрепленньыи на днище, размещенными в проточках валков и разделяющими камеру на секции, горизонтально установленными в верхней части корпуса запитывающими кулачками и отбойниками закрепленньми на внутренней боковой поверхности корпуса парал (Л лельно гребням валков.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

4(51) В 01 J 2 20

ОПИОАНИЕ ИЗОБРЕТ1- НИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3683082/23-26 (22) 22. 12. 83 (46) .15.06.85. Бюл. Ф 22 (72) Н.Г. Шаров, В.А. Арсеев, В.А. Суриков и А.3. Лисица (53) 66.099.2 (088.8) (56) 1. Патент Франции N - 2022148, кл. В 02 С 18/00, 1970.

2. Авторское свидетельство СССР

В 686748, кл. В 01 J 2/20, 1976. (54) (57) ГРАНУЛЯТОР ДЛЯ ПАСТООБРАЗ

НЫХ МАТЕРИАЛОВ, содержащий камеру, днище с фильерными отверстиями, имеющее форму двух полуцилиндров, и установленные в камере-параллельные валки с впадинами и выступами, выполненными в виде сплошных про„„SU„„1173 А дольных гребней с эвольвентной боковой поверхностью, наружный диаметр которых равен диаметру цилиндрической части днища, а ширина равна ширине впадин, связанные с приводом вращения, .отличающийся тем, что, с целью повышения качества гранул, валки выполнены с кольцевыми проточками, а гранулятор снабжен ребрами, закрепленными на днище, размещенными в проточках валков и разделяющими камеру на секции, горизонтально установленньвки в верхней части корпуса занитывающнми кулачками и отбойниками, закрепленными на внутренней боковой поверхности корпуса параллельно гребням валков.

1 11611

Изобретение относится к устройствам для гранулирования пастообразных материалов и может быть использовано в химической, нефтехимической и других отраслях промышленности. 5

Известно устройство для гранули" рования материалов, содержащее камеру с вертикальной загрузочной горловиной и перфорированным днищем, которое выполнено в виде двух полу- 10 цилиндров, и установленные внутри камеры вплотную друг к другу параллельные валки, кинематически связанные с приводом вращения, с гребнями, образующими выступы, и с впадинами, 1З расположенными иа валке попеременно с выступами. В данном устройстве выступы разделены дистанционными ко ельцами: впадины и выступы расположены попеременно вдоль валка. Фор- 20 ма и величина впадины не соответствует форме и величине выступа, что исключает обкатывание ее выступом, между выступом и впадиной имеется зазор $13. 25

Недостатком известного устройстI ва является неравномерный выход жгутов из отверстий фильеры, и как .следствие, разноразмерность получаемых гранул. ЗО

Известно устройство для гранулирования материалов, содержащее камеру с перфорированной решеткой и параллельньяи валками, имеющими выступы и впадины и связанными с приводом вращения . Поверхность выступа одного валка примыкает. к поверхности впадины другого валка.

Днище камеры выполнено в виде двух полуцилиндров, расположенных вплот-,щ ную к гребням обоих валков, при-. чем поверхность выступа одного валка примыкает к поверхности впадины другого валка, а перфорированная решетка расположена s днище камеры между осями валков. Известное уст ройство просто по конструкции $2 3.. Однако данное устройство не обеспечивает равномерности выхода у жгутов продукта из отверстий фильеры из-за отсутствия процесса нредварительного уплотнения исходной шихты и ее равномерной подачи по длине фармующих валков, поскольку продукт перемещается в плоскости параллельной продольной оси валков (из эоны большого давления).

73

Цель изобретения — повышение качества гранул.

Указанная цель достигается тем, что в грануляторе, содержащем днище с фильерными отверстиями, имеющее форму двух полуцилиндров, установленные в камере параллельные валки с впадинами и выступами, выполненными в виде сплошных продольных гребней с эвольвентной боковой поверхностью, наружный диаметр которых равен Диаметру цилиндрической части днища, а ширина равна ширине впадин, связанные с приводом вращения, валки выполнены с кольцевыми проточками, а гранулятор снабжен ребрами, закрепленными на днище, размещенными в проточках валков и разделяющими камеру на секции, горизонтально установленными в верхней части корпуса запитыва!ощими кулачками и отбойниками, закрепленными на внутренней боковой поверхности корпуса параллельно гребням валков.

Благодаря тому, что камера снабжена запитывающими кулачками и .отбойниками исходная шихта без пустот полностью заполняет объемы впадин валка и предварительно уплотняется кулачками в этом объеме, ограниченном цилиндрической поверхностью отбойника и поверхностью впа-! дины валка, при этом равномерно распределяясь по длине впадины.

Ребра, входящие в проточки валков и установленные в днище камеры, разрезают уплотненную во впадинах валков массу на число частей, равное числу отверстий фильерной решетки, обеспечивая за каждый цикл прессования продавливание через любое отверстие фильеры одинаковых по объему количеств продукта.

Благодаря этому гранулы, получаемые после резки жгутов ножевым устройством, имеют одинаковую длину.

Продавливание массы через фильеру в грануляторе производится циклами, поэтому с целью обеспечения прямого среза торцов жгутов срезаиие гранул ножевым устройством производится в момент холостого хода валков (т.е. в момент остановки процесса экструзии), когда масса, заключенная в объеме между выступом одного валка, впадиной другого и днищем камеры, вся продавилась через отверстия фильеры, а давление в зоне формования еще недостаточно для экструдирования следующей порции продукта.

В результате получаются высококачественные гранулы правильной, равнораэиерной цилиндрической или игольчатой формы.

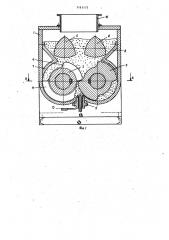

На фиг.1 изображен нредлагае° . мый гранулятор, поперечный разрез; на фиг.2 — разрез А-А на фиг.1.

Гранулятор состоит из камеры 1, выполненной в виде камеры (корыта), днище которой имеет форму двух полуцилиндров, параллельных валков 2 и 3, горизонтально установленных внутри камеры и снабженных продольными. гребнями 4, запитывающих кулачков 5 и 6, параллельных между собой и.горизонтально установленных в,верхней части камеры, отбойников 7 и 8, фильеры

9, расположенной в днище камеры, загрузочной течки 10, неподвижно установленных ребер 11, укрепленных в днище камеры и входящих в . проточки валков 12 и ножевого устройства 13. Ребра разделяют зону формования на одинаковые по объему секции 14, количество которых riapно или равно числу отверстий фильеры»

Гребни равномерно распределены по поверхности валка и образуют на ней выступы и впадины. Цилиндрическая поверхность гребней. обоих валков примыкает к днищу камеры и к цилиндрической поверхности отбойников, а поверхность выступа одного валка — к поверхности впадины другого. Валки вне рабочей камеры посредством одинаковых шесте- .

I рен 15 и 16 и кулачковой муфты 17 кинематически связаны между собой и с приводом вращения (не показано на чертеже). Запитывающие кулачки приводятся во вращение посредством 2-х зубчатых пар 18. Все узлы гранулятора смонтированы на общей раме.

Гранулятор работает следующим образом.

Формуемую массу загружают В камеру 1 через течку 10.

161173

10

4

Запитывающие кулачки 5 и 6, вра- щаясь навстречу друг другу, захватывают массу и уплотняют ее в объеме, ограниченном цилиндрической поверхностью отбойника 7 и поверхностью впадины одного из валков 2.

Валки 2 и 3 вращаются с одинаковой скоростью в противоположные стороны в направлении к прилегающим стенкам камеры. Уплотненная в замкнутом объеме (между поверхностью отбойника и поверхностью впадины одного из валков) масса перемещается вдоль цилиндрической поверхности отбойника и днища камеры одним из гребней 4 валка 2 и разрезается,ребрами 11, установленными в днище камеры и вхо" дящими в проточки валков на равные по объему части, количество которых парно или равно числу отверстий фильеры 9. Захваченные порции соответствуют объему, заключенному между двумя ребрами или,ребром и стенкой камеры, днищем камеры и поверхностью впадины одного из валков.

Поверхность выступа одного валка последовательно входит в контакт с поверхностью впадин другого валка в каждой секции зоны формования между двумя соседними ребрами. При обкатывании впадины с материалом гребнем другого валка происходит сжатие формуемой массы за счет постепенного уменьшения объема между днищем камеры и валками, прессование и продавливание ее через отверстия фильеры 9; при этом через любое отверстие фильеры равномерно продавливается одинаковое по объему количество продукта.

Поскольку процесс гранулирования осуществляется циклически, то в момент приостановки процесса формования, когда вся масса, заключенная во впадине одного валка, гребнем другого валка продавилась через отверстия фильеры, а давления в зоне формования еще недостаточно для формования следующей порции массы, заключенной во впадине другого валка, в этот момент и производится срезание ножевым устройством 13 одинаковых по длине гранул, имеющих правильную, равноразмерную цилин-. дрическую или игольчатую форму.

1161173

1161173

Составитель Н. Лебедева

ТехРед Т.ДУбичнак КоРРектоР B. Гирняк

Редактор Т. Парфенова

Заказ 3884/12

Тираж 541 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, R-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4