Устройство для автоматической смены инструментальных блоков роторно-конвейерных линий

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТАЛЬНЫХ БЛОКОВ РОТОРНО-КОНВЕЙЕРНБ1Х ЛИНИЙ, содержащее каретку с приводом , механизм извлечения и вставки инструментальных блоков с захватами, кинематически связанный с неподвижным копиром , механизм соединения каретки с инструментальным конвейером посредством фиксатора и кассету с инструментальными блоками , отличающееся тем, что, с целью повышения надежности работы устройства, механизм извлечения и вставки установлен с возможностью возвратно-поступательного перемещения в вертикальной плоскости на величину более высоты инструментального блока и поворота в горизонтальной плоскости , при этом механизм соединения каретки с инструментальным конвейером выполнен в виде двух звездочек, установленных на валу, смонтированном на каретке, причем одна звездочка кинематически связана с инструментальным конвейером и фиксатором, а другая выполнена подпружиненной и установлена с возможностью взаимодействия с дополнительно введенными в устройство подпружиненным упором и защелкой, закрепленными на каретке. % 2. Устройство по п. 1, отличающееся тем, что фиксатор выполнен в виде подпружиW ненного V-образного рычага с роликами на концах, один из которых установлен с возможностью взаимодействия с неподвижным копиром. Oi со to Ю

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMY СВИДЕТЕЛЬСТВУ о

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3677809/25-08 (22) 23.12.83 (46) 15.06.85. Бюл. № 22 (72) И. А. Клусов, H. В. Волков, В. И. Золотухин, В. С. Зиновьев, Н. Г. Васенин и Ю. А. Березовский (?1) Тульский ордена Трудового Красного

Знамени политехнический институт (53) 621.9.06-229.2 (088.8) (56) Авторское свидетельство СССР № 948607, кл. В 23 (,) 3/155, 1980. (54) (57) 1. УСТРОИСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТАЛЬНЫХ БЛОКОВ РОТОРНО-КОНВЕЙЕРНЫХ ЛИНИЙ, содержащее каретку с приводом, механизм извлечения и вставки инструментальных блоков с захватами, кинематически связанный с неподвижным копиром, механизм соединения каретки с инструментальным конвейером посредством фиксатора и кассету с инструментальными блоками, отличающееся тем, что, с целью повы„„SU„„161322 д

4(51) В 23 Q 3/155 щения надежности работы устройства, механизм извлечения и вставки установлен с возможностью возвратно-поступательного перемещения в вертикальной плоскости на величину более высоты инструментального блока и поворота в горизонтальной плоскости, при этом механизм соединения каретки с инструментальным конвейером выполнен в виде двух звездочек, установленных на валу, смонтированном на каретке, причем одна звездочка кинематически связана с инструментальным конвейером и фиксатором, а другая выполнена подпружиненной и установлена с возможностью взаимодействия с дополнительно введенными в устройство подпружиненным упором и защелкой, закрепленными на каретке.

2. Устройство по п. 1, отличающееся тем, Й что фиксатор выполнен в виде подпружиненного V-образного рычага с роликами на концах, один из которых установлен с возможностью взаимодействия с неподвижным ко пиром. гв i5

116!322

Изобретение относится к машиностроению, а более конкретно к устройствам для автоматической смены отказавших блоков инструментов или их элементов в роторноконвейерной линии.

Целью изобретения является повышение надежности устройства для автоматической смены инструмента за счет снижения динамических нагрузок в начальный момент организации кинематической связи инструментального конвейера с подвижной кареткой.

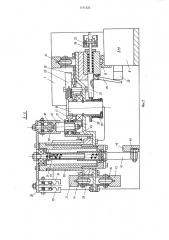

На фиг. 1 схематично изображено устройство для автоматической смены инструментальных блоков роторно-конвейерных линий; на фиг. 2 —, разрез ;А-А на фиг. 1; на фиг. 3 = разрез Б-Б на фиг. 2; на фиг. 4— развертка цилиндров по сечению Б-Б на фиг. 2.

Устройство закреплено на станине роторно-конвейерной машины и содержит основание I, на котором неподвижно закреплены кассета 2 с налаженными инструментальными блоками 3, подпружиненные пружиной 4. и удерживаемые от выпадения подпружиненными губками 5, взаимодействующими с планками 6, установленными на основании каретки 7, между которыми расположены захваты 8. На основании 1 закреплен электромагнит 9 с Г-образным штоком 10, взаимодействующим с подпружиненной защелкой 11, закрепленной на основании 1. Защелка 11 взаимодействует с уступом 12 подвижной каретки 7. Каретка 7 движется по прямолинейным направляющим 13 на роликах 14 вдоль прямолинейного участка инструментального конвейера 15, в каждом гнезде которого находится рабочий инструментальный блок 16.

На каретке 7 расположен механизм соединения инструментального конвейера 15 с кареткой 7, выполненный в виде звездочки 17, жестко посаженной на вал 18, установленный во вращающейся опоре на каретке 7.

На втором конце вала 18 закреплена пружина 19, один конец которой соединен с валом 18, а второй соединен со звездочкой 20, посаженной по скользящей посадке на валу 18. Звездочка 20 взаимодействует с подпружиненным упором 21, удерживаемым в исходном положении подпружиненной защелкой 22, взаимодействующей с

Г-образным штоком 10 электромагнита 9. На втором конце упора 21 закреплены ролики 23, взаимодействующие с торцовым копиром 24, закрепленным на основании 1.

Звездочка 17 имеет Х -образный фиксатор 25, подпружиненный пружиной 26 с роликами 27, один из которых взаимодействует с звездочкой 17, а другой — с пазовым кулачком 28, установленным на основании 1 неподвижно.

На каретке 7 расположен механизм извлечения и вставки инструментальных бло-. ков, состоящий из двух телескопических цилиндров: внешнего 29 и внутреннего 30, стянутых пружиной 31 и имеющих общую образующую поверхность, на которой выполнены шлицевые выступы 32, взаимодействующие с соответствующими пазами охватывающей цилиндры направляющей втулки 33.

На торцах шлицевых выступов 32 внутреннего цилиндра 30 выполнены скосы 34, а на ! о встречном торце внешнего цилиндра 29— гребенка со скосами 35, наклон которых равен наклону скосов 34 шлицевых выступов

32 внутреннего цилиндра 30.

В направляющей втулке 35 выступы 36 между пазами имеют высоту больше длины

1 извлекаемых инструментальных блоков и снабжены скосами 37, наклон которых равен наклону скосов 34 внутреннего цилиндра 30. На свободном торце внутреннего цилиндра 30 закреплена крестовина 38 с захватами, выполненными в виде подпружиненных губок 39, которые расположены соответственно над инструментальным конвейером 15, над отсекателем неисправного блока 40, над исправным инструментальным блоком 3, и: свободный захват.

25 На свободном торце внешнего цилиндра 29 закреплен шток 41 с роликом 42 на конце, взаимодействующий с пазовым кулачком 43, неподвижно закрепленным на основании 1. Под инструментальным конвейером 15 на участке замены неисправного блока закреплена удерживающая планка 44.

Устройство работает следующим образом.

В исходном положении каретка 7 удерживается подпружиненной защелкой 11 за выступ 12. Звездочка 17 имеет зацепление с инструментальным конвейером 15 и вращается вместе с валом 18, звездочкой 20 и пружиной 19. При обнаружении неисправного блока инструментов 16 контрольное устройство (не показано) подает сигнал на

4 электромагнит 9 в тот момент, когда необходимо, чтобы неисправный блок 16 оказался под захватом с губками 39. Г-образный шток 10 электромагнита 9 воздействует на защелку 22, тем самым освобождая упор 21, 4 который под действием пружины продвигается вперед и фиксирует подпружиненную звездочку 20. Одновременно с этим шток

10 электромагнита 9 воздействует на защелку 11 каретки 7, тем самым освобождая ее для движения по направляющим 13. В на50 чальный момент движения после фиксации звездочки 20 упором 21 происходит закручивание пружины 19, что позволяет смягчить силу удара при соединении каретки 7 с инструментальным конвейером 15 и уменьшить динамические нагрузки.

При дальнейшем движении из-за того, что пружина 19 раскручивается, происходит колебание каретки 7 относительно инстру1161322 ментального конвейера 15. Поэтому при дальнейшем движении каретки 7 V-образный фиксатор 25 за счет взаимодействия ролика с пазовым кулачком 28 фиксирует звездочку 17 и исключает колебательные движения гнезда инструментального конвейера 15 относительно губок 39 крестовины 38.

После жесткой фиксации звездочки 17 телескопические цилиндры 29 и 30 за счет взаимодействия ролика 42 с пазовым кулачком 43 через шток 41 движутся вниз в пазах направляющей втулки 33 вместе с крестовиной 38.

Происходит одновременный захват губ ками 39 неисправного инструментального блока 16, находящегося в инструментальном конвейере 15, и исправного 3, находящегося в захвате 8 каретки 7. При дальнейшем движении каретки 7, после захвата губками 39 инструментальных блоков 3 и 16, телескопические цилиндры 29 и 30 за счет взаимодействия ролика 42 с пазовым кулачком 43 продвигаются вверх до тех пор, пока шлицевые выступы 32 внутреннего цилиндра 30 не выйдут из направляющей втулки 33, высота которых более длины извлекаемого блока 16.

После выхода из направляющей втулки под действием стягивающей пружины 31 от наклонных скосов 34 и 35 происходит поворот внутреннего цилиндра 30 относительно внешнего 29 до утыкания вершины скоса 34 в основание зуба гребенки.

При дальнейшем движении ролика 42 по пазовым кулачкам 43 телескопические цилиндры 29 и 30 продвигаются вниз.

Скос 34 внутреннего цилиндра 30 набегает на скос 37 выступа 36 направляющей втулки 33 и под действием стягивающей пружины 31 происходит окончательный доворот внутреннего цилиндра 30 относительно внешнего 29, и шлицевые выступы 32 попадают в направляющую втулку 33. Произошел поворот на 90 и извлеченный неисправный блок 16 становится над отсекателем 40, а исправный блок 3 на позицию замены над свободным гнездом инструментального конвейера 15. При дальнейшем движении ролика 42 по кулачку 43 телескопические цилиндры 29 и 30 продвигаются вниз, неисправный инструментальный блок 16 набегает на отсекатель 40 и удаляется из губок

39, а исправный инструментальный блок 3 садится в гнездо инструментального конвейера 15.

Далее телескопические цилиндры 29 и 30 движутся вверх и занимают исходное положение для нового цикла. Инструментальный блок 3 удерживается в гнезде удерживающей планкой 44.

После этого V-образный фиксатор 25 за

20 счет взаимодействия ролика с пазовым кулачком 28 освобождает звездочку 17, а затем за счет взаимодействия роликов 23 упора 21 с торцовым копиром 24 освобождается звездочка 20, а сам подпружиненный упор 21 садится на защелку 22. Звездочка 17 получает возможность свободно вращаться, и каретка 7 от отделенного привода (не показано) возвращается назад в исходное положение.

При возврате планки 6 с подпружинен30 ным захватом 8 набегают на подпружиненные губки 5 кассеты 2 и освобождают один инструментальный блок 3, который под действием пружины 4 перескакивает в захват 8 на каретке 7. Каретка 7 фиксируется подпружиненной защелкой 11.

В дальнейшем операции повторяются аналогичным образом.

1161322

1161322

Фиг. 3

Фиг. Ф

Составитель И. Щивьев

Техред И. Верес Корректор С. Черни

Тираж 838 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

11303&, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор А. Гулько

Заказ 3894/19