Устройство для контроля процесса поверхностного пластического деформирования деталей

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЦЕССА ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ДЕТАЛЕЙ , содержащее рабочую камеру с экраном, в котором с зазором расположен контрольный элемент, связанный с электродвигателем , отличающееся тем, что, с целью повышения точности контроля, оно снабжено упругим валом, один конец которого шарнирно связан с электродвигателем, а другой - с контрольным элементом, образующим с экраном равномерный зазор. (Л о: оо 05

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

4ШВ 24 С 1/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

l1O ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3530713/25-08 (22) 27. 12.82 (46) 15.06.85. Бюл. № 22 (72) А. А. Игнатенко, В. В. Кононов и И. А. Стебельков (53) 621.787(088.8) (56) Авторское свидетельство СССР № 837826, кл. В 24 С 1/10, 1978. (54) (57) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ

ПРОЦЕССА ПОВЕРХНОСТНОГО ПЛАС„„Я1) „„1161360

ТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ДЕТАЛЕЙ, содержащее рабочую камеру с экраном, в котором с зазором расположен контрольный элемент, связанный с электродвигателем, отличающееся тем, что, с целью повышения точности контроля, оно снабжено упругим валом, один конец которого шарнирно связан с электродвигателем, а другой — с контрольным элементом, образующим с экраном равномерный зазор.

1161360

Изобретение относится к поверхностнопластическому деформированию деталей.

Цель изобретения — повышение точности контроля за счет учета энергии ударов дроби, направленных под углом к контрольному элементу, и путем устранения импульсного характера регистрации нагрузки от действия дроби на контрольный элемент.

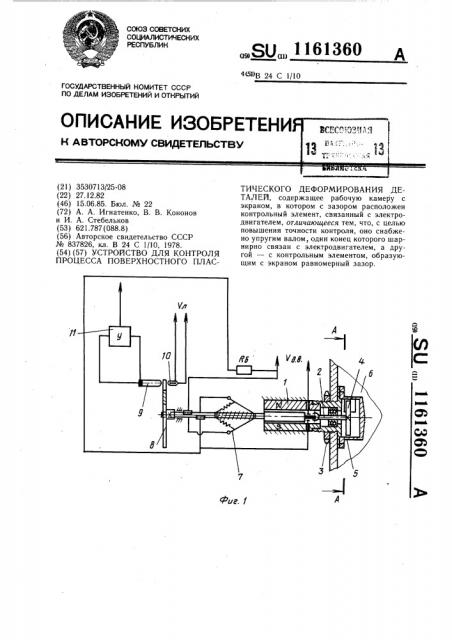

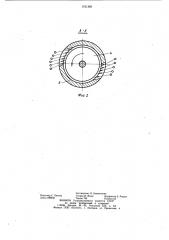

На фиг. 1 схематически представлено предлагаемое устройство, общий вид; на фиг. 2 — сечение А — А на фиг. 1.

Устройство содержит электродвигатель

1, один конец которого соединен шарнирно с упругим валом 2, вращающимся в подшипнике 3. На упругом валу 2 закреплен контрольный элемент 4, выполненный в виде диска и установленный с равномерным зазором, меньшим, чем диаметр обрабатывающей среды за экраном 5, который, в свою очередь, помещен в рабочую камеру

6. На дно последней загружены рабочие тела (шарики, дробь), а в верхней части камеры на фланце закреплена деталь (не показано) . На противоположном конце вала электродвигателя закреплен центробежный регулятор 7, поддерживающий постоянство оборотов электродвигателя. Непосредственно на конце вала центробежного регулятора закреплен датчик частоты вращения привода, состоящий из диска 8, фотодиода 9, лампочки 10 и усилителя 11 фототока, которые регистрируют отклонение оборотов электродвигателя от постоянной величины.

Устройство работает следующим образом.

Первоначально с помощью центробежного регулятора 7 от электродвигателя 1 задаются постоянные обороты контрольному элементу 4, помещенному в рабочей камере 6. Контрольный элемент 4, будучи закреп.!!ен на упругом валу 2, вращающемся в подшипнике 3, выбирает одно из возможных положений вращательного движения. При этом измерительным прибором фиксируется потребляемая мощность привода контрольного элемента 4 без осуществления процесса упрочнения для учета исходного состояния измерительной системы (трение в подшипниках привода, сопротивление воздушной среды и т. д.). Постоянство оборотов электродвигателя 1 регистрируется датчиком частоты вращения привода, включающим диск 8, фотодиод 9, лампочку 10 и усилитель 11 фототока. В процессе обработки поток шариков, проходя через окна экрана 5 и осуществляя встречный прямой удар и под углом к контрольному элементу 4, создает сопротивление вращению, вследствие чего упругий вал 2 выбирает новое положение относительно оси вращения, устанавливаясь ,соответствующим образом к потоку шариков, летящих встречно и под углом к поверхности контрольного элемента 4, при этом потребляемая мощность привода вращения контрольного элемента максимальна. Измерительный прибор, связанный с усилителем 11, например микроамперметр, показывает максимальный разностный ток, характеризующий суммарную кинетическую энергию потока шариков, при этом микроамперметр показывает значение тока, который имеет место не только при встречном прямом ударе потока рабочих тел (шариков, дроби и т. и.)

20 о вращающийся контрольный элемент 4, но и при ударе, направленном под различными углами к нему. Таким образом, измеряют вначале потребляемую мощность привода пластины без осуществления процесса упрочнения для учета исходного состояния измерительной системы (трения в подшипниках привода, сопротивления воздушной среды и т.д.), а затем, производя замер по30

45 требляемой мощности привода пластины в процессе упрочнения, по величине разности замеров судят об интенсивности процесса.

Так как изменение потребляемого приводом пластины тока пропорционально изменению кинетической энергии потока шариков, т. е. интенсивности процесса поверхностного пластического деформирования, то микроамперметр показывает истинную величину кинетической энергии (интенсивности процесса обработки) .

Таким образом, предлагаемое устройство для контроля поверхностного пластического деформирования деталей позволяет повысить точность контроля путем обеспечения возможности учета энергии взаимодействия контрольного элемента с рабочимии телами при встречном прямом ударе потока дроби и при ударе под углом, а так- же путем устранения импульсного характера регистрации нагрузки от действия дроби на контрольный элемент.

1161360

A-A

Редактор С. Лисина

Заказ 3896/21

Составитель Л. Алешечкина

Техред И. Верес Корректор Е. Рошко

Тираж 769 Подписное

ВНИИПИ Государственного комитета СССР по деЛам изобретений и открытий

113035, Москва, 7K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4