Способ получения ионообменного материала

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННОГО МАТЕРИАЛА, включающий смешивание кремнеземсодержащего соединения с фосфорным ангидридом, термообработку смеси, промывку и сушку, отличающийся тем, что, с целью повышения емкости материала, в качестве кремнеземсодержаш.его соединения используют диатомит, а термообработку ведут при 1000°С.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

Ф(59 В 01 J 20 14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

-/

-Я4 11 ,; М 1"

ЬЬЬтййа, Е1А4 1, I

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3702823/23-26 (22) 20.12.83 (46) 23.06.85. Бюл. № 23 (72) О. М. Мдивнишвили, Л. В. Махарадзе и Е. А. Хучуа (71) Кавказский институт минерального сырья (53) 661.185.5 (088.8) (56) 1. Авторское свидетельство СССР № 997795, кл. В 01 J 20/10, 1983.

2. Чжан Линь На и др. Продукты взаимодействия кремнезема с фосфорной кислотой. — «Неорганическая химия», 1964, т, 9, вып. 6., с. 1472.

„,ЯО,„, 1162477 A (54) (57) СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННОГО МАТЕРИАЛА, включающий смешивание кремнеземсодержащего соединения с фосфорным ангидридом, термообработку смеси, промывку и сушку, отличающийся тем, что, с целью, повышения емкости материала, в качестве кремнеземсодержащего соединения используют диатомит, а термообработку ведут при 1000 С.

1162477

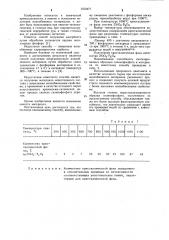

Та блица 1

Температура синтеза, С

300 400 500 600 700 800 900 950 1000 1050 1100

Количество кристаллической фазы, 7 вг 2$ О Рг Ою

1 2 4 7 10 20 50 93 100 87 48

П р и м е ч а н и е. Количество кристаллической фазы определено в относительных единицах по интенсивности соответствующих рентгеновских линий, характерных для кристаллической фазы.

Изобретение относится к химической промышленности, а именно к технологии получения ионообменных материалов, и может быть использовано при очистке технологических и сточных вод, при гидрометаллургической переработке руд, а также сточных вод от радиоактивных металлов.

Известен способ получения адсорбента путем обработки силикагеля парами оксихлорида фосфора (1).

Недостаток способа — невысокие ионообменные характеристики сорбента.

Наиболее близким по технической сущности и достигаемому результату является способ получения неорганического ионообменного материала путем обработки смеси силикагеля с фосфорным ангидридом в соотношении 1:1 и 2:1 в интервале температур

300 — 700 С, в течение 4 ч (2).

Недостатком известного способа является получение материала непостоянного состава с невысокими ионообменными свойствами, а применение в качестве исходного сырья искусственного кремнезема-силикагеля делает процесс синтеза силикофосфата дорогим.

Целью изобретения является повышение емкости материала.

Поставленная цель достигается тем, что согласно описываемому способу, включающему смешение диатомита с фосфорным ангидридом, термообработку ведут при 1000 С.

При температуре 1000 С кристаллизуется фаза состава 2Si0> РвО .

Выбор температуры обосновывается количественным содержанием кристаллической фазы при различных температурах синтеза, приведенных в табл. 1.

Пример. 400 г диатомита смешивается с

200 r фосфорного ангидрида и прокаливается при 1000 С в течение 4 ч, после чего промывается водой и высушивается.

Полученная кристаллическая фаза имеет состав .2%Од РвО .

Ионообменная способность синтезиро15 ванных образцов силикофосфата и материала по известному способу приведены в табл. 2.

Использование природного диатомита в качестве исходного сырья при изготовлении ионообменного материала удешевляет процесс и позволяет получить целевой продукт строго заданного мономинерального состава с более высокими ионообменными свойствами.

Высокая степень окристаллизованности образца силикофосфата, полученного по предлагаемому способу, обуславливает также его более высокую фильтрационную способность, что значительно сокращает время

его промывки водой по сравнению с известным способом.

1162477

Та блица 2

Ионообменная способность, мг-экв/г

Способ

Количество

Количество слабокислотных Общая центров Si-ОН сильнокислотных центров P-OH

Известной.при температуре, оС

4,1

300

0,6

3,5

700

0,9

0,1

1,0

3,1

8,6

11,7

Предлагаемый

Составитель M. Осипова

Редактор Л. Зайцева Техред И. Верес Корректор О. Луговая

Заказ 3986/5 Т нраж 541 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, ж — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4

П р и м е ч а н и е. Определение сильнокислотных центров осуществляется обработкой раствором хлористого натрия, а слабокислотных центров — раствором ацетата натрия.