Устройство для скальпирования заготовок

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ СКАЛЬПИРОВАНИЯ ЗАГОТОВОК, содержащее пару неподвижных поперечин, соединенньк колон ,нами, подвижную траверсу с прессштемпелем и охватывающимего приводным центрователем заднего конца : заготовки, связанную посредством плунжеров с силовыми цилиндрами рабочего и обратного ходов, размещенными в одной из поперечин, и матрицедержатель со скальпирующей матрицей, . приводными выталкивателями облоя и центрователем переднего конца заго- , товки, размещенный в другой nonefteчине , отличающееся тем, что, с целью повьш1ения качества скаль пирования и упрощения удаления облоя, оно снабжено средством отвода облоя, центрователь переднего конца заготовки выполнен в виде, нескольких расположенных на торце матрицедержателя вкладьшей, каждый из которых имеет заходную фаску и клиновую режущую кромку, обращенную к центру матрицедержателя , при этом угол наклона режущей кромки к оси матрицедержателя составляет ot «rctg- где D - диаметр исходной заготовки; 3 D2 - диаметр матрицы, (Л Ь - высота режущей кромки, а средство отвода облоя выполнено в с виде выступов с криволинейно-вогнутой поверхностью на торце матрицедержателя , расположенных между вкладышами центрователя симметрично в окружном направлении, при этом криу jn волинейно-вогнутые поверхности обращены к центру матрицедержателя.ф Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

251 А (19) (11) 4(sl) В 21 С 43/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

2,-22

eL = оп с1

2Ъ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3578782/25-27 (22) 16.04.83 (46) 23.06.85. Бюл. )1 23 (72) Г.В.Ходасевич, В.И.Буданов, А.Ф.Рыжов, M.À.Карасев, А.А.Вакулин, Г.M.Êîðñåòñêèé и В.С.Сошников (53) 621.777.07 (088.8 ) (56 1 Авторское свидетельство СССР

У 995964, кл. В 21 С 43/00, 1980. (54 )(571 УСТРОЙСТВО ДЛЯ СКАЛЬПИРОВАНИЯ ЗАГОТОВОК, содержащее пару неподвижных поперечин, соединенных колон-. нами, подвижную траверсу с прессштемпелем и охватывающим его приводным центрователем заднего конца: заготовки, связанную посредством плунжеров с силовыми цилиндрами рабочего и обратного ходов, размещенными в одной из поперечин, и матрицедержатель со скальпирующей матрицей, приводными выталкивателями облоя и центрователем переднего конца заготовки, размещенный в другой поперечине, отличающееся тем, что, с целью повышения качества скаль пирования и упрощения удаления облоя, оно снабжено средством отвода облоя, центрователь переднего конца заготовки выполнен в виде, нескольких расположенных на торце матрицедержателя вкладышей, каждый из которых имеет .заходную фаску и клиновую режущую кромку, обращенную к центру матрицедержателя, при этом угол наклона режущей кромки к оси матрицедержателя составляет гд е 3„— диаме тр исходной ваго товки;

3 — диаметр матрицы; — высота режущей кромки, а средство отвода облоя выполнено в виде выступов с криволинейно-вогнутой поверхностью на торце матрицедержателя, расположенных между вкладышами центрователя симметрично в окружном направлении, при этом криволинейно-вогнутые поверхности обращены к центру матрицедержателя.у

1 11625

Изобретение относится к обработке металлов давлением, а именно к устройствам для очистки заготовок методом скальпирования перед прессованием. 5

Цель из о бр ет ения — по в ьппени е к ачества скальпирования путем создания устройства, конструкция которого обеспечивает соосность заготовки в процессе скальпирования и позволяет получить компактный облой металла, удобный для сбора и транспортирования.

После снятия с заготовки поверхностного слоя она пресс-штемпелем

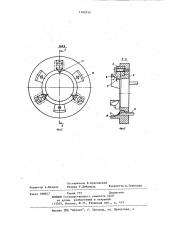

На фиг.l изображено предлагаемое устройство, общий вид; на фиг.2 вид А на фиг.l; на фиг.3 — разрез Б-Б на фиг.2.

Устройство состоит из рабочего цилиндра 1, в котором имеется главный плунжер 2, установленный в цилиндровой траверсе 3. На этой же траверсе установлены два цилиндра 4 с плунжерами 5 для осуществления обратного хода. Плунжеры 2 и 5 соединены с подвижной траверсой 6, на которой закреплен пресс-штемпель 7. На после— днем закреплен,центрователь 8, имеющий по внутреннему диаметру учас. ток 9 с конической поверхностью и участок 10 с цилиндрической поверхностью. Для перемещения центрователя 8 в подвижной траверсе установлены два пневмоцилиндра ll, На неподвижной траверсе 12 установлен матричный блок, состоящий 35 из матрицедержателя 13 и матрицы 14.

Матричный блок снабжен центрователем, состоящим из отдельных вкладышей 15, закрепленных в гнездах матри цедержателя 13. 40

Центрирующие вкладыши 15 имеют заходную фаску 16, которая в плане имеет вид треугольника, вершина 17 которого, обращенная к оси матрицы, переходит в режущую кромку 18, на- 45 ,клоненную к оси матрицы под углом с .

Вкладыши, 15 крепятся в гнездах матрицедержателя 13 при помощи болтов !9

По периметру матрицедержателя имеется средство для отвода облоя, выполненное в виде выступов с кри-волинейно-вогнутой поверхностью, обращенной к центру матрицедержателя.

В матрицедержателе 13 выполнены 55 отверстия, в которые входят выталкиватели имеющие привод (не показан ) для осевого их перемещения.

15 2

Устройство работает следующим образом.

Нагретая заготовка специальным податчиком (не показан )подается на бсь устройства. При этом заготовка в податчике зажимается за среднюю часть по длине с таким расчетом, чтобы ее концы были свободны.. Центрователь 8 заднего конца заготовки перемещается по пресс-штемпелю 7 и подвигается на задний конец заготовки. После этого дается предварительный ход главному плунжеру 2, который через пресс-штемпель 7-передает рабочее усилие на заготовку. Последняя зажимается в заднем центрователе и в. заходных фасках 16 вкладышей 15 переднего центрователя.

С учетом допусков на диаметр литых заготовок минимальный диаметр внутренней конической поверхности заднего центрователя 8 и диаметр, на котором расположены точки переходя 17 заходной фаски 16 в клиновую режущую кромку 18, выполняются равными минимально возможному диаметру заготовки. При этом задний конец заготовки,упирается в торец пресс-штемпеля 7, а передний ее конец располагается на уровне вершин режущей кромки вкладышей 15. После этого усилие главного цилиндра 1 передается на заготовку, которая вдавливается в режущие кромки вкладышей 15 и, достигнув торцовой поверхности матрицы 14, начинает продвигаться через нее.

При продавливании заготовки по режущим кромкам 18 вкладышей 15 на ее поверхности образуются надрезы глубиной, равной толщине снимаемого поверхностного слоя. По этим надрезам происходит разделение облоя на части, которые выходят между вкладышами.

Каждая часть облоя, двигаясь в радиальном направлении, достигает выступа на матрицедержателе 13 и по его внутренней поверхности плавно меняет направление движения с радиального на осевое навстречу движения.заготовки. Благодаря этому достигается сокращение габаритов облоя и, как следствие, сокращение размеров всей скальпирующей установки. Разделенный на отдельные компактные куски облой более удобен для сбора в тару и транспортировки. з 11625 выталкивается из матрицы 14, попадает на приемное устройство и транспортируется к основному агрегату на обработку.

Облой, образующийся при снятии поS верхностного слоя, может задержаться за счет налипания на матрице 14 и выступах. его удаление производится при помощи толкателей, установленных в гнездах неподвижной траверсы 12 ° 1g

После этого облой попадает в специальную тару для отходов. Использование предлагаемого устройства позволяет быстро и с наименьшими затратами внедрить процесс . скальпирования взамен механической обработки заготовок применительно к существующему оборудованию.

Наличие специальных центрователей переднего конца заготовки позволит обеспечить равномерность снимаемого слоя, за счет чего повысится качество заготовок и выход годного. Возмож- . ность разделения облоя на части и сокращение их габаритов в радиаль15 4 ном направлении облегчает операцию сбора и транспортировки отходов и позволяет сократить размеры устройства для скальпирования заготовок.

Внедрение операции скальпирования взамен обточки позволит получить значительный экономический эффект и повысить качество готовых изделий.

Стружка, полученная при механической обработке перед вовлечением ее в литейную шихту, подвергается операции переплава. При этом до 10Х металла теряется на угаре.

Кроме этого, прямые затраты на переплав, например, из алюминиевых сплавов составляют 50-100 руб на

1 т стружки. С внедрением процесса скальпирования все эти потери и затраты будут устранены.

Процесс скальпирования обеспечивает высокую чистоту поверхности заготовок, с шероховатостью не выше

1,25. За счет этого обеспечивается высокое качество готовых изделий.

1162515

ОиЮ4

Составитель Е.Красинский

Техред Т.Дубинчак Корректор E,Ñèðoõìàí

Редактор А.Шандор филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 3988/7 Тираж 775 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5