Способ выделения полифениленсульфида из реакционной массы

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

С 4ЪЮ

РЕСГ1УБЛИН

1!9) (!!) А

4(5!) 16

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТЖ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ . :1 н автмснзмм ceWeshCTev (21) 3233314/23-05 (22) 06. 01, 81 (46) 23.06. 85. Бюл. Р 23 (72) М.С.Денисова, А.В.Ливен, Г.С.Орехова, И.И.Тезиков, P.P ° Шехмаметьева, В.В.Юнников, С.Н.Вдовин, И.Н.Кононов, В.И.Неделькин, К.М,Салдадзе и В.А. Сергеев (71) Кемеровский научно-исследовательский институт химической промышленности Кемеровского научно-производственного объединения "Карболит" (53) 678 ° 684(088.8) (56) 1. Патент США В 3457242, кл. 260-79, опублик. 1969.

2. Патент США У 3707528, кл. 260-79, опублик. 1972 (прототип). (54)(57) СПОСОБ ВЫДЕЛЕНИЯ ПОЛИФЕНИЛЕНСУЛЬФИДА ИЗ РЕАКЦИОННОЙ МАССЫ, полученной при конденсации и-дихлорбензола с сульфидом натрия в среде

11-метилпирролидона, удалением N-метилпирролидона, добавлением воды в полученный осадок и выделением полифениленсульфида из полученной водной суспензии фильтрованием, о т л и ч аю шийся тем, что, с целью упрощения технологии, повышения степени чистоты полифениленсульфида, воду добавляют до концентрации водной суспензии 20-40 г/л с последующим перед фильтрацией электродиализом ее при скорости потока 5-20 м/с.

1 !1628

Изобретение относится к химической технологии, конкретно к способу выделения полифенипенсульфида из реакционной массы. Выделенный полифениленсульфид может быть использован для получения покрытий, стеклоплас.тиков, клеев, электроизоляционных и антифрикционных материалов.

Известен способ выделения поли фениленсульфида иэ реакционной мас- 1!! сы, полученной конденсацией и-дихлорбенэола с сульфидом натрия в среде Ы-метилпирролидона добавлением к полученной реакционной массе второго растворителя 11!. fS

Однако способ технологически сложен, так как предусматривает ряд сложных операций: многократное нагревание, экстракцию, отстаивание, отделение полифениленсульфида (ПФС) щ фильтрацией суспензии ПФС в органическом растворителе. Смесь растворителей затем необходимо разделить.

Наиболее близким к изобретению является способ выделения полифени- 2 ленсульфида из реакционной массы, полученной конденсацией п-дихлорбензола с сульфидом натрия в среде

N-метилпирролидона, адиабатическим испарением N-метилпирролидона, с последующей продувкой горячим воздухом, добавлением воды в оставшуюся массу с последующим кипячением в воде и многократной фильтрацией на нутч-фильтре (2).

Недостатками известного способа являются сложность технологической схемы процесса, большое количество сточных вод (около 60 л на 1 кг ПФС ), загрязненных хлоридом натрия, а так" Ю же большой расход чистой воды (конденсата и тепла для подогрева и разварки суспенэии. Кроме того, этим способом не достигается полного удаления хлорида натрия из ПФС, о чем 4З косвенно можно судить по высокому содержанию золы в продукте (до I ).

Целью изобретения является упрощение технологии выделения, повышение степени чистоты ПФС, 50

Поставленная цель достигается тем, что согласно способу выделения ПФС иэ реакционной массы, полученной при конденсации п-дихлорбенэола с сульфидом натрия в среде N-метилпирролидона, удалением М-метилпирролидона добавлением в полученный осадок воды и выделением поли25 2

Фенилсульфида из полученной водной суспензии фильтрованием, воду добавляют до концентрации водной суспензии

20-40 г/л с последующимперед фильтрацией электродиалиэомее при скорости потока 5-20 м/с и выделением полифенилсульфида из суспенэии фильтрованием.

Извлечение хлорида натрия из суспензии ПФС проводят в электродиализаторе с катионитовыми и анионитовыми мембранами марок МК-40 иМА-40 иразделительными рамкамилабиринтного типа с длиной, шириной и толщиной рабочих каналов соответственно 880,8 и2 мм.

Процесс электродиализа проводят в интенсифицированном гидродинамическом режиме при зазоре между катионитовой и анионитовой мембранами 0,84,0 мм, предпочтительно 2 мм и электрическом напряжении в пределах 4l2B, предпочтительно 8В на каждую рабочую камеру, Необходимую скорость движения обрабатываемых потоков относительно мембран в пределах 520 см/с, предпочтительно 10 см/с, достигают засчет ихрециркуляции спомощью погружных насосов при кратности обмена 100-120 и давлении на входе в электродиалиэатор 0,07МПа (0,7 кгс/смг.

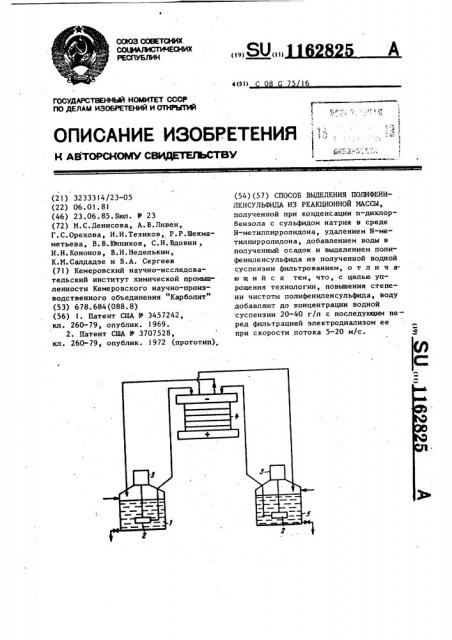

На чертеже представлена схема электродиализного обессоливания, Схема включает резервуар 1,заполняемый водной суспензией ПФС, погружные насосы 2, приводимые в движение электродвигателями 3, электродиализатор 4 и резервуар 5, заполняемый водой, Циркуляцию рабочих растворов по замкнутым контурам: резервуар 1 электродиалиэатор 4 — резервуар и резервуар 5 - электродиализатор 4 резервуар 5 осуществляют до практически полного перевода ионов натрия и хлора из водной суспензии в воду резервуара 5.

Водную суспензию полимера с концентрацией ПФС 20-40 г/л пропускают таким образом через электродиалиэатор через 10-12 ч до остаточного содержания хлорйда натрия не более 0,04Х

После этого суспенэию ПФС сливают из резервуара 1 и отделяют ПФС от воды путем фильтрации.

Фильтрат используют для приготовления суспензии ПФС.

В результате обессоливания суспв зии ПФС в резервуаре 5 образуется

2,7-4 -ный раствор хлорида натрия, который укрепляют дополнительным

3 11628 электродиализом. Для этого часть раствора из резервуара 5 переливают в резервуар I и проводят процесс электродиализа как указано выше, в результате чего в резервуаре 5 образуется 13,3-18,6 -ный раствор хлорида натрия, а в резервуаре 1 — вода с содержанием соли не более 0,04Х, которую используют для заполнения резервуара 5 на следующей операции 10 извлечения соли из суспензии ПФС.

При наличии двух злектродиализаторов укрепление солевого раствора можно проводить параллельно с обессоливанием суспензии ПФС. 15

При использовании суспензии с концентрацией ПФС менее 20 г/л снижается производительность процесса, при концентрации более 40 г/л забиваются рамки. 20

При скорости движения обрабатываемых потоков относительно мембран менее 5 см/с забиваются .рамки, при скорости более 20 см/с появляется утечка рабочих растворов через пористые 25 торцы ионитовых мембран за счет необходимости повышения давления для прокачивания.

Пример 1. Суспензию, содержащую 52 r (40 г/л) ПФС и 61 r(47г/л1 З хлорида натрия, в количестве 1413 r загружают в резервуар 1. В резервуар 5 заливают 1480 мл воды.

После циркуляции рабочих растворов через электродиализатор 4 в течение 12 ч при 30-35 С, напряжении .

12 В на каждую рабочую камеру и ско-. рости движения потоков 20 см/с получают 1300 мп обессоленной суспензии

ПФС в резервуаре 1 и 1500 мп 4Х-ного раствора хлорида натрия в резерву аре 5.

Обессоленную суспензию ПФС из резервуара I отфильтровывают и получают 1270 мл фильтрата с содержанием хлорида натрия 0,00)X и 82 г пасты ПФС.

Высушенный продукт в количестве

5I,3 г содержит 0,01Х хлорида нат= рия (по действующим ТУ 0,07X ), имеет температуру плавления 278-280 С.

Фильтрат используют для приготовления суспенэии в следующей операции, Из резервуара 5 !100 мл 4Х-ного раствора хлорида натрия переливают в резервуар 1 и проводят процесс злектродиализа 5 ч. В результате в

25 4 резервуаре 1 получают 1085 мл воды, содержащей 0 004Х хлорида натрия, которую используют в следующей операции, а в резервуаре 5-416 мл 13,3Х-ного раствора хлорида натрия.

Пример 2. Суспенэию, приготовленную на фильтрате предыдущей операции, содержащую 25,4 r (20 г/л) ПФС и 29,6 r (23,3 г/л ) хлорида натрия, в количестве 1325 г загружают в резервуар 1. В резервуаре 5 заливают

1085 мл воды, содержащей 0,004Х хлорида натрия, полученной по примеру 1.

После циркуляции рабочих растворов через злектродиалиэатор 4 в течение 10 ч при 30-35 С, напряжении

4 В на каждую рабочую камеру и скорости движения потоков 5 см/с получают 1270 мл обессоленной суспензии

ПФС в резервуаре 1 и 1095 мл 2,7Х-ного раствора хлорида натрия в резервуаре 5.

Суспензию ПФС из резервуара 1 отфильтровывают и получают 1255 мл фильтрата с содержанием хлорида натрия

0,002Х и 40,4 г пасты ПФС.

Высушенный ПФС в количестве 25,0г. содержит 0,001Х хлорида натрия, имеет т.пл. 278-280 С.

Из резервуара 5 964 мл 2,7Х-ного раствора хлорида натрия переливают в резервуар 1 и проводят процесс электролиза в течение 5 ч.

В результате в резервуаре 1 получают 955,6 мп воды, содержащей следы хлорида натрия, а в резервуаре 5139,4 мл 18,6Х-ного раствора хлорида натрия.

Способ выделения ПФС из реакционной массы по предложенному способу обладает простотой технологии, компактностью аппаратурного оформления за счет исключения стадий многократной раэварки и многократной фильтрации суспензии ПФС.

Способ позволяет значительно сократить количество отходов. Так, например, если для удаления хлорйда натрия проводить трехкратную разварку и промывку ПФС согласно известному способу, то на каждый килограмм продукта образуется около 60 л сточных вод. При выделении ПФС согласно предлагаемому способу образуется

5,5-7,95 л 13,3-18,6Х-ного раствора хлорида натрия на 1 кг продукта, т.е. количество отходов сокращается в 711 раз.

1162825

Содержание

NaC1, Х

Внешний вид покрытия

l 4

Поверхность неровная, с большим количеством инородных включений

Покрытия с инородными включениями

Поверхность неровная, с.паутинообразным рисунком

Поверхность ровная, беэ включений

0,16

0,1

0,01

Поверхность ровная, глянцевая, без включений

0,008

Таблица 2

Тангенс угла диэлектрических потерь

Содержание

NaCl, Х

Примечание

Выдержка при относительной влажности 98Х и температуре

40 С, сут в исходном после выдержки состоянии

l 8 ° 10

1,2

Поверхность становится рыхлой с белым налетом не замеряется

2,1 ° 10

4, 7 ° 10 3

4 -10-

4-10

0,5

0,0!

Сохраняют ся электроизоляционные свойства после длительного воздействия тропической влажности

Раствор хлорида натрия с концентрацией 13,3-18,6Х может быть полностью утилизирован, например, упариванием с получением кристаллической соли, пригодной для технических целей.

Кроме того, за счет повышения степени чистоты выделенного ПФС от хлористого натрия улучшаются эксплуатационные характеристики полимера. В 10 табл.1 и 2 представлены свойства пленок, полученных из ПФС, выделенного по предлагаемому способу.

Измейение электроизоляционных свойств материалов и внешнего вида покрытий на основе ПФС в зависимости от содержания в нем хлорида натрия представлено в табл.1.

Содержание NaC1 в ПФС 0,1Х и более снижает качество покрытий и ухудшает диэлектрические свойства материалов на основе ПФС, Предлагаемый способ позволяет получать ПФС с содержанием 0,01Х, что обеспечивает хорошее качество покрытий и сохраняет электроиэоляционные свойства материалов на основе

ПФС после длительного воздействия тропической влажности.

Таблица!