Устройство для прессования металлических порошков

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, включающее контейнер для подачи порошка, верхний пуансон, матрицу, приемный контейнер и нижний пуансон с приводом для создания противодавления, отличающееся тем, что, с целью увеличения плотности спрессованных изделий, матрица выполнена в виде двух прокатных валков, установленных между контейнером для подачи порошка и приемным контейнером. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (! 9) (! !) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

Г10 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3401949/22-02 (22) 23.02.82 (46) 30.06.85. Бюл. N 24 (72) К.Н.Богоявленский, К.К.Мертенс, П.А.Кузнецов, В.А.Фомичев, Ю.С.Сергеев и Г.С.Батков (71) Ленинградский ордена Ленина политехнический институт им.M.È.Êàëèнина (53) 621.762.4 (088.8) (56) Степаненко А.В. и Исаевич Л.А.

Непрерывное формование металлических порошков и гранул. Минск: Наука и техника, 1980, с. 225.

Авторское свидетельство СССР

У 100511, кл. В 22 F 3/02, 1952.

4(5!) В 22 F 3/02, В ЗО В 15/PZ (54) (57) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ

МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, включающее контейнер для подачи порошка, верхний пуансон, матрицу, приемный контейнер и нижний пуансон с приводом для создания противодавления, .о т л и ч а ю щ е е с я тем, что, с целью увеличения плотности спрессованных изделий, матрица выполнена в виде двух прокатных валков, уста новленных между контейнером для пода. чи порошка и приемным контейнером.

11б3

Изобретение относится к порошковой металлургии, в частности к устройствам для изготовления изделий прессованием металлических порошков.

Цель изобретения — увеличение плотности спрессованных ичделий.

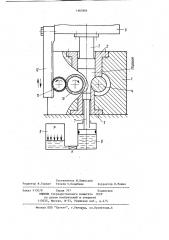

На чертеже схематически изображено предлагаемое устройство.

Устройство для прессования металлических порошков состоит из корпу- ip са 1, в верхнюю часть которого запрессован контейнер 2 для подачи порошка, а в нижнюю — приемный контейнер 3, и профилированных прокатных валков 4, установленных вплотную между нижним торцом (не обозначен) контейнера 2 и верхним торцом (не обозначен) контейнера 3. В контейнере 2 установлен верхний (формовочный) пуансон 5, закрепленный на полэуне б пресса (не показан), а в контейнере

3 установлен нижний пуансон 7, связанный с приводом 8 для создания противодавления, выполненным, например, в виде гидроцилиндра с дроссе- р лем (обозначен индексом К ) и пневмоцилиндра 9, в котором создается давление Р от пневмосети (не показана) .

Привод валков 4 осуществляется, например, через шестерни 10 и 11, находящиеся в зацеплении между собой и с рейками 12, закрепленными на ползуне 6.

Устройство работает следующим

35 образом.

Прессуемый порошок загружают в полость контейнера 2, а затем над ним устанавливают верхний пуансон 5.

При ходе ползуна б (вниз по чертежу) пуансон 5 обеспечивает уплотнение порошка. Прп этом открывается дроссель гидроцилиндра и под действием сжатого воздуха в пневмоцилиндре 9

984 г на нижний пуансон 7 передается давление поддержки изделия (про гиводавление). Приводятся во вращение валки

4 и прессуемый порошок выдавливается через их рабочий зазор иэ контейнера

2 в контейнер 3. Скорость вращения валков 4 определяется скоростью выхода изделия и задается параметрами зубчатой пары (шестерен 10 и 11).

В течение процесса прессования пуансон 7 обеспечивает противодавление, величина которого определяется дросселем и давлением воздуха в пневмосети. При этом в очаге деформации создается всестороннее неравномерное сжатие, обеспечивающее равномерное истечение порошкового материала в контейнер 3. В результате возникновения такой схемы напряженного состояния спрессованные изделия обладают повышенной плотностью.

Выполнение матрицы в виде прокатных валков обеспечивает уменьшение сил трения, возникающих при перемещении порошка из контейнера 2 в контейнер 3, за счет изменения направления их действия (в известном устрсйстве эти силы действуют навстречу материалу, в предлагаемом — в попутном направлении). Это приводит к дополнительному повышению плотности спрессованных изделий.

Так, при прессовании медного порошка в известном устройстве получены изделия с относительной плотнос тью 0,77-0,8 от теоретической, а при прессовании в предлагаемом устройстве плотность изделий составляет

0,84-0,92 от теоретической (в зависимости от величины противодавления), Применение предлагаемого устройст ва позволяет повысить плотность изде лий, спрессованных из металлического порошка.

1163984

Составитель И.Киянский

Редактор Н.Горват Техред Л.Коцюбняк Корректор Е.Рошко

Заказ 4130/9 Тираж 747 Подписное

ВНИИПИ Государственного комитета .СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", r.Óæroðîä, ул.Проектная,4