Пресс-форма для прессования деталей из металлического порошка

Иллюстрации

Показать всеРеферат

ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ДЕТАЖЙ ИЗ МЕТАЛЛИЧЕСКОГО. ПОРОШКА преимущественно с мелкими рифлениями на поверхности, включакидая формообразующие элементы, рабочая поверхность которых выполнена с рифлениями, и пуансоны, отличающаяся тем,, что, с целью упрощения технологии изготовления пресс-формы и повыпения качества спрессованных деталей, пуансоны выполнены с профилем, соответствующим контуру поверхности, проходящей через основания рифлений формообразующих элементов. Од 00 со 00 о Фиг.1 .

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ÄÄSUÄÄ 1163986 А

4(s1) В 22 F 3/02 В 3 В 2

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3597417/22-02 (22) 30.05. 83 (46) 30.06.85. Бюп. Ф 24 (72) А.И,Бондин, Л.И.Евдокимова, В,А.Вершинин и Ю.А.Щелчков (53) .621.762.4.043 (088.8) (56) Заявка Японии N 53-92310, кл. В 22 F 5/00, опублик. 1980.

Авторское свидетельство СССР

Ф 656489, кл. В 22 Р 3/02, 1977. (54)(57) ПРЕСС-ФОРМА ДЛЯ НРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА преимущественно с мелкими рифлениями на поверхности, включающая формообразующие элементы, рабочая поверхность которых выполнена с рифлениями, и пуансоны, о тл и ч а ю щ а я с я тем, что, с целью упрощения технологии изготовления пресс-формы и повьанения качества спрессованных деталей, пуансоны выполнены с профилем, соответствующим контуру поверхности, проходящей через основания рифлений формообразующих элементов.

Изобретение относится к порош" ковой металлургии, в частности к пресс-формам для прессования деталей с рифлениями на поверхности из металлического порошка.

Цель изобретения — упрощение технологии изготовления пресс-формы и повышение качества спрессованных деталей.

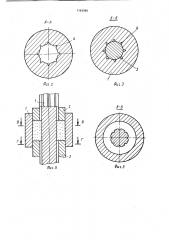

На фиг. 1 показана схема прессформы для изготовления деталей с .рифлениями на их наружной поверхности; на фиг. 2 — сечение А-А на фиг. 1; на фиг. 3 — сечение Б-Б на фиг. 1; на фиг. 4 — пресс-форма для прессования деталей с рифлениями на их внутренней поверхности; на фиг.5сечение В-В на фиг. 4; на фиг. 6— сечение Г-Г на фиг. 4; на фиг. 7,8 и 9 — детали, изготовленные в прессформе, осевое сечение и вид сверху.

Пресс-форма для прессования деталей из металлического порошка состоит из формообразующих элементов 1 (матрица и центральный сердечник), верхнего пуансона 2 и нижнего пуансона 3 ° При этом на рабочей поверхности формообразующих элементов 1 выполнены рифления 4, глубина и расположение которых соответствует требованиям к готовой детали. При этом рифления 4 могут быть выполнены как на поверхности обоих элементов 1 (на поверхности матрицы и на поверхности сердечника), так и на поверхности одного из них. Контур внешней поверхности пуансонов 2 и 3 соответствует контуру поверхности, проходящей через основания рифлений формо" образующих элементов.

Пресс-форма работает следующим образом.

В полость, образованную формообразующими элементами 1 и нижним пуансоном 3, засыпают исходный металлический порошок, после чего устанавливают верхний пуансон 2 и осуществляют прессование порошка при одновременном перемещении пуансонов

2 и 3. При этом порошок растекается

1163986

45 по всему объему полости и заполняет рифления 4 на поверхности формообразующих элементов 1 (матрицы и/или сердечника). В связи с тем, что прессование осуществляется пуансонами, профиль поверхности которых не в полной мере соответствует профилю спрессованной детали, формование рифлений на поверхности детали происходит под воздействием бокового давления, составляющего 0,2-0,7 от давления осевого прессования. При давлении прессования, равном 6

8 т/см, развивается боковое давление, достаточное для обеспечения плотности рифлений, равной плотности основного сечения детали.

В частности, при прессовании деталей с рифлениями треугольной формы высотой 0,2-0 5 мм из порошков железа и латуни получены результаты, показывающие, что при использованиипресс-формы плотность материала рифлений практически совпадает с плотностью детали в целом (например, для железа плотность материала рифлений составляет 6,45-6,55 г/см, а плотность детали — 6,6 г/см, для латуни — 7,65-7,75 г/см соответственно). При использовании известной пресс-формы получить качественные изделия указанной вьппе конфигурации не удается в связи с разрушением рифлений в процессе извлечения деталей из пресс-формы.

С другой стороны, технологический процесс изготовления предлагаемой пресс-формы проще по сравнению с изготовлением известной пресс-формы, поскольку в нем отсутствуют операции нанесения рифлений на поверхности пуансонов и их сочленения с рифлениями на поверхности формообразующих элементов.

Следовательно, применение предлагаемой пресс-формы позволяет упростить технологию ее изготовления и повысить качество спрессованных деталей с мелкими рифлениями на их поверхностях.

Фиг. 2

1 l 63986

Фиг. 5

Фиг.5

1163986

Г-Г

Фиг,9

AQ. 8

Составитель И.Киянский

Редактор Н.Горват Техред Л.Коцюбняк

Корректор С.Черни

Заказ 4130/9 Тираж 747 Подписное. ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", r.Óæãîðaä, ул.Проектная,4