Станок для электрообработки

Иллюстрации

Показать всеРеферат

1. СТАНОК ДЛЯ ЭЛЕКТРООБРАБОТКИ криволинейных каналов в деталях типа роторов, содержащий камеру, шпинделт с делительным устройством, механизм круговой подачи и механизм подачи двзгх кареток с электрододержателями , отличающийся тем, что,с цепью упрощения конструкции и повышения точности работы станка , каретки с электрододержатепями расположены с обеих сторон обрабатываемой детали с возможностью перемещений параллельно ее оси, причем механизм подачи кареток выполнен в виде ходового винта с правой и левой резьбой одного шага и двух сопряженных с ним гаек, закрепленных в корпусах кареток, а механизм круговой подачи кинематически связан с механизмом подачи кареток и выполйен в виде подпружиненного, рычага , который шарнирно установлен на оси шпинделя с возможностью фиксации на диск.е делительного устройства и взаимодействия с профильным кулачком, жестко установленным на ходовом винте. 2. Станок по п. 1, отличающийся тем, что, с целью повышения удобства обслуживания (fl и точности настройки станка, по крайней мере Юдна гайка механизма подачи кареток выполнена в виде червячного колеса и ЕзаиМодейстВ5 (ет с червяком, установленным с возможност ью вращения в корпусе ка2 ретки.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

4(51) В 23 Н 9/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫ1 ИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H АВТОРСКОМ У СВИДЕТЕЛЬСТВУ

l с

1 (21) 3596659/25-08 (22) 30.05.83 (46) 30.06.85. Бюл. В 24 (72) В.И. Дмитриченко, В.Г. Ширяев, И.Г. Караськов, В.В. Бондарев, В.П. Бреднхин, Г.H. Рогачева и Л.В. Трайтель (53) 621.9.048(088.8) (56) Авторское свидетельство СССР

N 506480, кл. В 23 P 1/02, 1976 (прототип). (54)(57) 1. СТАНОК ДЛЯ ЭЛЕКТРООБРАБОТКИ криволинейных каналов в деталях типа роторов, содержащий камеру, шпинделт. с делительным устройством, механизм круговой подачи и механизм подачи двух кареток с электрододержателями, о т л- и ч а ю шийся тем, что,с целью упрощения конструк- ции и повышения точности работы станка, каретки с электрододержателями расположены с обеих сторон обрабатываемой детали с возможностью. перемещений параллельно ее оси, при„„ЯО„„1164015 А чем механизм подачи кареток выпол" нен в виде ходового винта с правой и левой резьбой одного шага и двух сопряженных с ним гаек, закрепленных в корпусах кареток, а механизм круговой подачи кинематически связан с механизмом подачи кареток и выполнен в ниде подпружиненного рычага, который шарнирно установлен на оси шпинделя с возможностью фиксации на диске делительного устройства и взаимодействия с профильным кулачком, жестко установленным на ходовом винте.

2. Станок по п. 1, о т л ич а ю шийся тем, что, с целью повышения удобства обслуживания и точности настройки станка, по крайней мере одна гайка механизма подачи кареток выполнена в виде червячного колеса и кзаимодейств (ет с червяком, установленным с воэможностью вращения в корпусе каретки.

1164015

Изобретение относится к станкам для электроэрозионной и .электрохимической обработки и может найти применение при производстве рабочих колес, турбин и других деталей с криволинейными каналами.

Целью изобретения является упрощение конструкции и повышение точности станка.

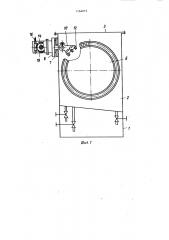

На фиг. 1 изображен предлагаемый станок, общий вид; на фиг. 2 — то же кинематическая схема; на фиг. 3— развертка профильного сечения межлопаточного канала активной турбины и инструмента при электроэрозионной обработке; на фиг. 4 — то же, для электрохимической обработки.

Станок для электрообработки содержит станину 1, камеру 2 со съемной крышкой 3, шпиндель 4, снабженный делительным устройством 5 и устройством (не показано) для идентичной установки (точного ориентирования относительно шпинделя и электродов при переустановках) и закрепления заготовки 6. На направляющей плите 7 расположены с возможностью продольных перемещений каретки 8 и

9, на валах которых закреплены съемные многопозиционные электрододержатели 10 и 11 для комплекта электродов 12 и 13 (фиг. 2). Электрододержатели 10 и 11 и электроды смещены друг относительно друга по окружности каналов на угол, кратный углу между двумя соседними каналами детали. Механизм продольной подачи электродов имеет два корпуса, жестко закрепленных на каретках 8 и 9, в ко1орых размещаются гайки 14 и 15 соответственно с левой и правой нарезкой одного шага, выполненные в виде червячных колес, спаренные с червяками 16 и

17, предназначенными для независимых перемещений кареток Я и 9 при настройке станка. Гайки 14 и 15 соединены с ходовым винтом 18, снабженным соответственно левой и правой нарезками одного шага, связанного с редуктором 19 и электродвигателем

20. Механизм круговой подачи заготовки 6 имеет профильный кулачок

21, жестко посаженный на ходовой винт 18, рычаг 22, шарнирно смонтированный соосно со шпинделем устройства 5 с воэможностью фиксации на нем фиксатором 23. Рычаг 22

55 контактирует с рабочей поверхностью профильного кулачка 21, причем прижим рычага к кулачку обеспечивается пружиной 24. Профильный кулачок 21 и рычаг 22 имеют установочные риски, совмещение которых соответствует исходному положению электродов 12 и 13. Ограничение хода конечного и исходного положений электродов

12 и 13, реверсирование привода на ускоренный вывод электродов из обработанных каналов, а также включение и выключение технологического тока производится путевыми выключателями и реле времени (не показаны).

Обработка каналов заготовки 6 производится одновременно с обеих сторон в два этапа. На первом этапе ведется электроэрозионная обработка партии заготовок, на втором — электрохимическая, с принудительной прокачкой рабочей жидкости в межэлектродном зазоре.

Станок работает следующим образом.

При снятой верхней крышке 3 (фиг. 1 и 2) камеры 2 заготовка 6 устанавливается с точной ориентировкой на шпинделе 4 и закрепляется.

Регулировочными червяками 16 и 17 электрододержатели 10 и 11.устанавливаются на заданное расстояние от торцов заготовки 6 и совмещаются риски на кулачке 21 и рычаге 22, соответствующие исходному положению электродов. На каждый из электрододержателей 10 и 11 устанавливаются и фиксируются комплекты электродов I2 и 13. На направляющей плите 7 устанавливаются путевые выключатели. Камера 2 наполняется рабочей жидкостью,а заготовка 6 и электроды 12 и 13 подключаются к генератору технологического тока. Затем включается электродвигатель 20, от которого через редуктор 19 передается равномерное вращательное движение ходовому винту 18. При этом гайки t4 и 15, каретки 8 и 9 с электродами 12 и 13 синхронно перемещаются навстречу друг другу параллельно оси заготовки 6 к ее торцам. Одновременно с механизмом продольной подачи по достижении электродами

12 и 13 торцов заготовки 6 включается в работу механизм круговой подачи заготовки. Рычаг 22, взаимодействующий с профильным кулачком

21, связанный фиксатором 23 с дели I 164015 тельным механизмом 5, поворачивается со шпинделем 4 и заготовкой 6, обеспечивая при этом заданную траекторию врезания сложением проДольной и круговой подач. По достижении электродами 12 и 13 требуемой глубины врезания, при которой торцы электродов переходят за ось симметрии на 0,5-1 мм,срабатывает путевой выключатель, включается реверс 10 электродвигателя 20 — электроды

12 и 13 ускоренно выводятся иэ обработанных каналов заготовки 6 до срабатывания второго путевого выключателя. При этом электродвигатель !5

20 выключается, отключая источник технологического тока, а электроды

12 и 13, делительный механизм 5, профильный кулачек 21, рычаг 22 и заготовка 6 занимают исходное по- 20 ложение. Затем снимают фиксатор 23, делительныи механизм 5 со шпинделем и заготовкой 6 поворачивается на следующее деление и снова фиксируются.с рычагом 22. Включается электродвигатель 20 — цикл обработки повторяется. Точная ориентация заготовки 6 относительно шпинделя и электродов обеспечивается тремя технологическими шлицами, расположен- 30 ными в отверстии заготовки 6 под углом 120, причем один из шлицев шире двух других.

После обработки партии агото1вок по первому этапу из камеры 2 откачивается рабочая жидкость, камера промывается, а электроды 12 и 13 снимаются. Настройка станка на второй этап обработки аналогична настрой- 40 ке станка на первый этап обработки.

Программа перемещения заготовки и электродов производится теми же меха низмами, что и на первом этапе обработки. В электрододержатели 10 и

11 устанавливаются и фиксируются комплекты электродов 25 и 26, имеющие профиль,.соответствующий выпуклой и вогнутой поверхностям канала.

Ф

Включается электродвигатель 20,. электроды 25 и 26 вводятся по той же траектории — сложением продольной и круговой подачи до конечного положения, при этом межэлектродный зазор одинаков по всему профилю прилегающих стенок каналов заготовки 6. Электродвигатель 20 при этом отключается. Затем камера 2 наполняется рабочей жидкостью, а заготовка 6 и электроды 25 и 26 подключаются к источнику технологического тока, одновременно включается реле времени, и принудительная прокачка рабочей жидкости через электроды 25, 26 — производится окончательная обработка (сглаживание микронеровностей при неподвижных электродах) выпуклой и вогнутой поверхности каналов с заданной точностью и чисто" той. По окончании обработки каналов от реле времени включается электродвигатель 20 на реверс, отключается прокачка — электроды 25 и 26 ускоренно выводятся из обработанных каналов заготовки 6 и останавливаются в исходном положении. Далее производится деление, снова включается электродвигатель 20 и цикл повторяется. Ло ле обработки всех каналов деталь снимается и на ее место устанавливаетс и закрепляется другая заготовка, обработанная по первому этапу, и цикл обработки повторяется.

1164015

1!64015

1164015

zs 6

Цгиа. 4

Составитель Г. Ганзбург

Техред Я.Кастелевич Корректор Л. Бескид

Редактор Н. Горват

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 4133/11 Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретении и открытий

113035, Москва, Ж-35, Раушская наб., д. 4!5