Способ определения жесткости отдельных узлов металлорежущего станка

Иллюстрации

Показать всеРеферат

СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕСТКрСТИ ОТДЕЛЬНЬК УЗЛОВ МЕТАЛЛОРЕЖУЩЕГО СТАНКА, включающий измерение величины деформации системы СПИД под действием силы резания определенной величины , отличаю щ. и йся Tei что, с целью ррсширения технологических возможностей, шлифуют в трех сечениях контрольную оправку, находятсуммарную жесткость системы СПИД каждого сечения и по полученным данным определяют составляющие суммарной жесткости отдельных узлов системы СПИД, находя из вьфажений: для шлифовальной бабки: -Ь-{ 4-+-i.+-ifiiiip -fbiil JA I, 1 ic je JA для передней бабки . iu-JA для задней бабки: IB-JW ьb-Je с суммарная деформация S системы СПИД , определяемая соответственно в точках А , В ,С при шлифовании контрольной оправки в кгС/ММ} X расстояние от левого торца оправки до середины шлифовального круга в мм; L - длина контрольной оправки в мм. о со 00

СОЮЗ СОВЕТСКИХ СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК для шлифовальной бабки:

ГОСУДАРСТВЕННЫЙ КОМИТЕТ С0СР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3623494/25-08 (22) 18. 07. 83 (46) 30. 06. 85. Бюл, В 24 (72) С.Е.Баранов (71) Опытно-конструкторское бюро шлифовальных станков (53) 621.941.1 (088.8) (56) 1. Кораблев Л,А, Точность обработки на металлорежущих станках в приборостроении, М.: Машгиз, 1962, с.24-26. (54) (57) СПОСОБ ОПРЕДЕЛЕНИ 1 NECTKOCТИ ОТДЕЛЬНЫХ УЗЛОВ ИЕТАЛЛОРЕЖУЩЕГО

СТАНКА, включающий измерение величи- ны деформации системы СПИД под действием силы резания определенной величины, отличающийся тем что, с целью расширения технологических возможностей, шлифуют в трех сечениях контрольную оправку, находят .: суммарную жесткость системы СПИД каждого сечения и по полученным данным определяют составляющие суммарной жесткости отдельных узлов системы

СП Щ, находя из выражений:

„,Я0„„11 4038

4(sl) В 23 Я 5/00 // В 23 В 25/06 для переднеи бабки

3д 1ь

3ы )д для задней бабки:

% ь-)ы

1ъ

f Je гдеj,18,j С вЂ” суммарная деформация системы СПИД, определяемая соответственно в точках А, g,C npu пщифовании контрольной оправки в кгс/мм; — расстояние от левого торца оправки до середины шлифовального круга в мм;

L — длина контрольной оправки в мм.

1164

Под воздействием силы Р> пружина

14 деформируется на величинуд =P>/j под воздействием реакции Е пружина

12 деформируется на величину й1„=Ejj а под воздействием реакции Q пружина 13 деформируется на величину

Е э =2/1 у 7

Изобретение относится к станкостроению и может быть использовано в цикле работы металлорежущего станка с управлением от микро-3BN, Цель изобре.ения — расширение тех- 5 нологических возможностей путем определения жесткости конкретного узла шлифовального станка.

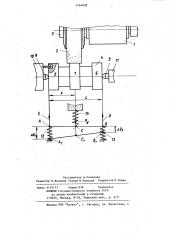

На чертеже изображена схема системы СГ!ИД до и после деформации.

На схеме частично изображена шлифовальная бабка 1 с шлифовальным кругом 2, смонтированным на шпинделе 3 шлифовальной бабки. Контрольная оправка 4, общая длина которой 15 снабжена тремя поясками 5-7. Пояски

5 и 6 расположены по концам оправки, а поясок 7 †.на расстоянии Х от левого торца оправки. Контрольная оправка крепится в центрах 8 и 9, ус- 20 тановленных соответственно в шпинделе 10 передней бабки и в пиноли 11 задней бабки.

Кроме того, на деформационной схеме изображены условная пружина 12, 25 ,жесткость которой равна суммарной ,! П жесткости упорного центра 8 передней бабки относительно станины, условная пружина 13, жесткость которой 1 равна суммарной жесткости упорного центра 9 задней бабки относительно станины, условная пружина 14, жесткость которой равна суммарной жесткости шпинделя шлифовальной.бабки относительно станины, .расстояние от левого торца контрольной on35 равки 4 до середины шлифовального круга в мм, длина 4 — контрольной оправки в мм, радиальная составляющая силы шлифования, возникающая в процессе резания в кгс.

Контрольная оправка 4 имеет высокую жесткость, т.е. деформацией,а кой оправки при расчетах можно пренебречь.

Кроме того, для автоматического осуществления предлагаемого способа станок оснащают системой числового программного управления (ЧПУ) с микро -ЗВМ, датчиком контроля радиаль- 50 ной силы .плиц;ования, преобразователем измерительным линейных перемещений (IIKIII) и прибором активного контроля размеров (INK)1,не показаны).

Способ осуществляется следующим образом.

Для определения жесткости отдельных узлов станка устанавливают в его, 038 2 центре контрольную оправку 4 и в ав-! томатическом цикле шлифуют ее в точках Д, С и В таким образом, чтобы в процессе шлифования радиальная сила

Р шлифования была величиной постоянной (p! = const). Известно, что в процессе шлифования путь 5 4,, пройденный шлифовальной .бабкой, равен снятому при шлифовании припуску " на сторону и величине деформации h Y7 которая возникает от радиальной силй

При шлифовании, например, пояска

7 контрольной оправки в точке С путь. пройденный шлифовальной бабкой, контролируется ПИЛП, а снимаемый с оправки припуск контролируется ПАК. Информация с ПИЛП, IIAK и датчика контроля радиальной силы постоянно в процессе шлифования поступает в микро-ЭБМ сист..мы ЧПУ. Как только в процессе шлифования стабилизировалась радиальная сила Р„, то ЧПУ в каком-то промежутке времени, задаваемом программой, определяет и запоминает значения пути 5, пройденного шлифовальной бабкой, припуска ll „ сошлифованного с пояска 7, и силы p .,По этой информации ЧПУ on3 ределяет жесткость системы СПИД в точке С по форм ;ле

РЧ

)с 5-П 7

Аналогично.при шлифовании поясков 5 и 6 в точках А и В ЧПУ запомИнает значенИЯ 5 !! И П > 1,7 э И П В 7 а также значения Р, по величинам которых ЧПУ автоматически определяет жесткость системы СПИД в точках

Д и о по формулам:

Р, РЧ

Под действием силы Р при шлифоваЧ нии пояска 7 контрольной оправки в точке С в точках A u g возникнут реакции:

E=P (LX)/1, „Р Р „/!

При шлифовании пояска 6 в точке когда K = L, жесткость СПИД равна (з) " з.

З5 з 1164 где И,д Y„„,,дУ вЂ” суммарные деформации шпинделей шлифовальной, передней и задней бабок относительно станины;

\ ,)„„) q — жесткость шлифовальной, передней и задней бабок относительно станины.

Суммарная деформация СПИД в точке Зр

С ЬУс при шлифовании пояска в точке

C в соответствии со схемой деформации равна

Щ *h) 4 L) 4 (;3) () (Й.-ьЧ

Следовательно, жесткость, СПИД в точке С при шлифовании пояска 7 в точке С равна У (1) х e — ° — 4—

)ы j jn

При шлифовании пояска 5 в точке когда Х 0 жесткость СПИЦ равна

25 !

3д (, I>.—

3а

038 4

Совместное решение уравнений (I), (2) и(3) позволяет определить, что. л ((,-X

Je "3а

° А Jig

Jm-Jд (4) в 3ш

)в= °

)ы-)в (5) Уравнения (4), (5) и(6) предварительно .рассчитанные,,хранятся в па- . мяти системы ЧПУ станка.и поэтому как только ЧПУ определило в процессе шлифования ) дА,j 8 и)с и запомнило их значения, эти значения подставляются в хранящиеся в его.памяти формулы (4), (5) и (6) и ЧПУ определяет автоматически j + j „и l, значения которых совместно с аналогичными

1 l значениями )», ).< и j в полученными на заводе-изготовителе станка для нового станка, выводятся на дисплей системы ЧПУ. Сравнивая соответствующие жесткости нового и действую» щего станка, судят об изменении жесткости соответствующего узла, что позволяет быстро найти место неисправности станка (в шлифовальной, задней или передней бабках) и предотвратить появление брака.

1164038

Составитель А.Семенова

Редактор Н Воловик Техред М.Пароцай Корректор Е.Рошко

Заказ 4135/12 Тираж 838 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ППЛ "Патент", г. Ужгород, ул. Проектная, 4