Серый чугун

Иллюстрации

Показать всеРеферат

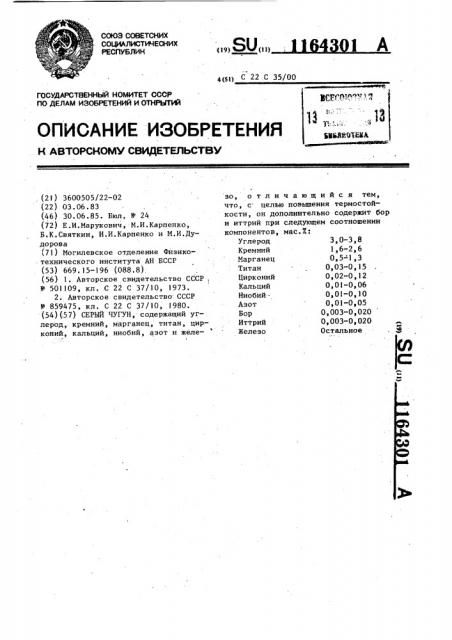

СЕРЫЙ ЧУГУН, содержащий углерод , кремний, марганец, титан, цирконий , кальций, ниобий, азот и железо , отличающийся тем, что. С целью повышения термостойкости , он дополнительно содержит бор и иттрий при следующем соотношении компонентов, мас.%: 3,0-3,8 Углерод 1,6-2,6 Кремний 0,5-1,3 Марганец 0,03-0,15 Титан 0,02-0,12 Цирконий 0,01-0,06 Кальций 0,01-0,10 Ниобий 0 ,01-0,05 Азот 0,003-0,020 Бор 0,003-0,020 Иттрий Остальное Железо

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (l9) () 1) А

4(ф) С 22 С 35/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPGHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ.(21) 3600505/22-02 (22) 03.06.83 (46) 30.06.85. Бюл, И - 24 (72) Е.И.Марукович, M.È.Êàðïåíêî, Б.К.Святкин, И.И.Карпенко и M.È.Äóдорова (71) Могилевское отделение Физикотехнического института АН БССР (53) 669.15-196 (088 ° 8). (56) 1. Авторское свидетельство СССР;

1(i 501109s кл. С 22 С 37/10, 1973.

2. Авторское свидетельство СССР

Ф 859475, кл. С 22 С 37/10, 1980. (54)(57) СЕРЫЙ ЧУГУН, содержащий уг-. лерод, кремний, марганец, титан, цирконий, кальций, ниобий, азот и железо, отличающийся тем, что, с. целью повышения термостойкости, он дополнительно содержит бор и иттрий при следующем соотношении компонентов, мас.Х:

Углерод 3,0-3,8

Кремний 1,6-2,6

Марганец О,S- 1,3

Титан 0,03-0,15

Цирконий - 0,02-0,12

Кальций О, 01-0, 06

Ниобий- 0,01-0,10

Азот 0i01-0,О5

Бор О, 003-0, 020

Иттрий 0,003-0, 020

Железо Остальное

1164301

Изобретение относится к металлургии, а именно к изысканию серых чугунов, предназначенных для изготовления деталей, работающих при резких колебаниях температуры, в частности кокилей, изложниц, колосникоЬ вых решеток, пресс-форм, облицовочных плит, выпускных коллекторов и крышек цилиндров дизелей, тормозных барабанов и т.д. 10

Известен серый чугун (1) следующего химического состава, мас.7.:, Углерод 2,5 - 4,0

Кремний 1,5 — 4,0

Марганец 0,1 " -1,2

Иттрий 0,02 — 0,25

Железо Остальное

Чугун в литом состоянии имеет твердость 143-241 НВ. Ударная вяз- с кость этого чугуна не превышает 20

0 2 МДж/м ; что снижает стойкость его при работе в условиях теплосмен.

Наиболее близким к предложенному по технической сущности и достигаемому результату является серый чугун f2), содержащий, мас. 7:

Углерод 3,0 - 3 8

Кремний 1,6 — 2,6

Марганец 0,5 — 1,3

Титан 0,1 — 0,2

Цирконий 0,1 — 0,2

Кальций 0,03 — 0,1

Ниобий 0,01 — 0,1

Азот, 0,0! — 0,05

Железо Остальное

Предел прочности чугуна при растяжении составляет 230-270 МПа.

Динамическая прочность чугуна в отливках 0,35-0,57 МДж/м

В отливках из этого чугуна максимальная. длина графитных включений составляет 0,012-0,020 мм. Термическая стойкость чугуна:560-635 циклов.

Однако при работе в условиях теплосмен известный серый чугун обладает недостаточной эксплуатационной стойкостью. Изложницы из этого чугуна выдерживают до появления сетки разгара 28-36 эаливок, а пресс-формы при литье медных сплавов — 235 ч.

Цель изобретения — повышение термостойкости.

Поставленная цель достигается тем, что серый чугун, содержащий углерод, кремний, марганец, титан, цирконий, кальций, ниобий, азот и железо, дополнительно содержит бор и иттрий при следующем соотношении компонентов, мас.7.:

Углерод 3,0 — 3,8

Кремний 1,6- 2,6

Марганец 0 5 — 1,3

Титан 0,03 " 0,15

Цирконий 0,02 — Q,12

Кальций 0,01 — 0,06

Ниобий 0,01 - 0,10

Азот. 0,01 — 0,05

Бор 0,003 — О, 02

Иттрий 0,003 — О, 02

Железо Остальное

Дополнительное введение 0,0030,02 мас,7 бора и 0,003-0,02 маc.é иттрия оказывает модифицирующее воз! действие и обеспечивает повышение эксплуатационной стойкости в условиях теплосмен. При этом они преимущественно соединяются в карбонитриды и измельчают структуру отливок, повышая термостойкость.

При содержании бора менее

0,003 мас.7 эксплуатационная стойкость в условиях теплосмен изменяется незначительно, а при повышении содержания бора более 0,02 мас.7 снижается ударная вязкость. При концентрации иттрия менее 0,003 мас.7 не достигается измельчение структуры и образование компактного графита, а при концентрации более

0,02 мас.7. усиливается отбел и снижается динамическая прочность, что приводит к снижению эксплуатационной стойкости серого чугуна при работе в условиях теплосмен.

П р и и е р. Серый чугун выплавляют в открытых индукционных печах с перегревом расплава до 17501800 К с последующим модифицированием его в раздаточных литейных ковшах.

В качестве боросодержащей добавки используют ферробор с 17-207 В, а для введения иттрия — ИтМ-3 (ТУ-48-4-20872). Перед введением иттрия чугун обрабатывают кальцинированной содой.

Заливку металла производят в сухие песчаные или жидкостекольные формы открытым способом при 1630-1670 К.

В табл. 1 приведен химический состав исследованных плавок известного и предложенного чугунов, а в табл.2— данные о механических свойствах, термической и эксплуатационной стойкости в условиях теплосмен.

Испытания серых чугунов на ударную вязкость проведены на образцах типа 12 по ГОСТ 9454-78. В качестве критерия термостойкости использовано число циклов нагрева и охлаждения

64301 предложенного чугуна выше, чем. у известных. C учетом эксплуатационной стойкости использование 1 т годных заготовок чз предложенного чугуна для получения кокилей, изложниц и пресс-форм обеспечивает экономию от 17 до 32 руб. Экономический эффект от внедрения предложенного чугуна при объеме внедрения 3 тыс.

1п составляет 51-96 тыс. руб, в год.

Максимальный экономический эффект в народном хозяйстве от использова,:ния предложенного чугуна в объеме

10 тыс, тонн составит около 320 тыс. руб. в год.

:Таблица 1

Состав чугуна, мас.Х

Компоненты

Известный

Предложенный

3,8 2,9

Углерод

Кремний

Марганец

Титан

3,6

3,0

3,7

1,7

1,8

2,7

1,5

1,6

2,6

0,8 1,3

0,45 0,5

0,6 0,8

0,18 0,12

0,03 0,09

0,18

0,15 0,02

0,08 0,12

0,01

Цирконий Ниобий

Кальций

Азот.

0,14

0,02

0,18

0,12

0,10 0,005

0 01 0,07

0,03

0,12

0 03 0,06

Оэ005 Оэ08

0901

0,08

0,04 0,05 0,007 . 0,06

0,01

0,03

О ° 003 01007- Ов02 Оэ001 Оэ03

Бор

Иттрий ,Железо

0,003. 0,01

Ос тал ьно е

Остальное

3 11 в интервале 295-1173 К до появления трещины.

Исследованные чугуны использовали для изготовления деталей, работающих в условиях теплосмен: изложниц, тормозных, барабанов, кокилей и пресс" форм. Эксплуатационную стойкость чугунов определяли по количеству заливок (или по времени работы) до появления на рабочей поверхности детали сетки разгара.

Производственные испытания показали, что эксплуатационная стойкость при работе в условиях теплосмен у

0 02 0 002 03

1164301

Таблица 2

Показатели

Известный

Предложенный

1 2

Предел прочности при растяжении, МПа 229

245

345 262

278 311

236

Ударная вязкость, МДж/м 0,21

0,39

Термическая стойкость, циклы

65I

620

830 680

560

715 756

157 129

124

148

l0G!

134

37

47 изложниц 28 кокилей 65

374 187

212

262 316

183

Стойкость пресс-форм,ч 92

235

287

424 239

318 385

Редактор Т.Колб

Зак аз 415 7/25 Тираж 583 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 относительная стой кость против окисле° ния при

900 С, X

Эксплуата.ционная стой.кость в условиях теплосмен заливки

Свойства серых чугунов в отливках

0,52 0,67 0,73 0,29 0,43

Составитель Н.Шепитько

Техред, Л. Микеш . Корректор -. Шекмар