Способ изготовления многослойных панелей диффузионной сваркой

Иллюстрации

Показать всеРеферат

1. СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ ДИФФУЗИОННОЙ СВАРКОЙ листовых заготовок при котором на участки, не подлежащие сварке, наносят противосварочное покрытие , собранный пакет размещают в формообразующем щтампе, нагревают и сваривают под давлением газа с последующим формообразованием путем подачи газа между листовыми заготовками, отличающийся тем, что, с целью снижения стоимости процесса путем упрощения оснастки, на верхнюю заготовку устанавливают дополнительный лист, а при сварке газ подают между верхней заготовкой и дополнительным листом . 2. Способ по п. 1, отличающийся тем, что, с целью получения панелей с двухслойной обшивкой, создают давление газа в процессе формообразования, обеспечивающее соединение верхней заготовки с дополнительным листом. (Л CZ 05 ел ел 4 05

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

+(51) В 23 К 20/14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ll0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3236801/25-27 (22) 19.12.80 (46) 07.07.85. Бюл. № 25 (72) В. А. Половцев, И. E. Кулага, Н. В. Нестеровский и В. А. Щасливый (53) 621.791.66 (088.8) (56) 1. Патент США № 349?945, кл. В 23 К 31/02: 03.03.70.

2. Патент США № 3927817, кл. В 23 К 31/02, 23.12.75 (прототип). (54) (57) 1. СПОСОБ ИЗГОТОВЛЕНИЯ

МНОГОСЛОЙНЫХ ПАНЕЛЕЙ ДИФФУЗИОННОЙ СВАРКОЙ листовых заготовок при котором на участки, не подлежащие сварке, наносят противосварочное покрытие, собранный пакет размещают в формоÄÄ SUÄÄ 1165546 образующем штампе, нагревают и сваривают под давлением газа с последующим формообразованием путем подачи газа между л исто вым и заготовками, отличающийся тем, что, с целью снижения стоимости процесса путем упрощения оснастки, на верхнюю заготовку устанавливают дополнительный лист, а при сварке газ подают между верхней заготовкой и дополнительным листом.

2. Способ по п. 1, отличающийся тем, что, с целью получения панелей с двухслойной обшивкой, создают давление газа в процессе формообразования, обеспечивающее соединение верхней заготовки с дополнительным листом.

1165546

Изобретение относится к технологии изготовления многослойных панелей диффузионной сваркой и может быть использовано в авиационной промышленности.

Известен способ изготовления многослойных панелей с сотовым заполнителем, при котором проводят сложную подготовку соединяемых поверхностей, а сварку осуществляют при температуре ниже температуры с — В превращения (1).

Недостатком способа является многооперационность технологического процесса изготовления панелей.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления диффузионной сваркой многослойных панелей листовых заготовок, при котором на участки, не подлежащие сварке, наносят противосварочное покрытие, собранный пакет размещают в формообразующем штампе, нагревают и сваривают под давлением газа с последующим формообразованием путем подачи газа между листовыми заготовками (2)

Недостатком способа является необходимость герметизации рабочей полости штампа для создания в ней давления газа, необходимого для диффузионной сварки. Поскольку материалом для матриц штампа служит специальная керамика или жаропрочные бетоны, то необходимость герметизации штампа обусловливает сложность изготовления и высокую стоимость штамповой оснастки, которая в свою очередь приводит к большим затратам по изготовлению многослойных панелей.

Цель изобретения — снижение стоимости путем упрощения оснастки.

Поставленная цель достигается тем, что согласно способу изготовления многослойных панелей диффузионной сваркой листовых заготовок, при котором на участки, не подлежащие сварке, наносят противосварочное покрытие, собранный пакет размещают в формообразующем штампе, нагревают и сваривают под давлением газа с последующим формообразованием путем подачи газа между листовыми заготовками, на верхнюю заготовку устанавливают дополнительный лист, а при сварке газ подают между верхней заготовкой и дополнительным листом.

С целью получения панелей с двухслойной обшивкой создают давление газа в процессе формообразования, обеспечивающее соединение верхней заготовки с дополнительным листом.

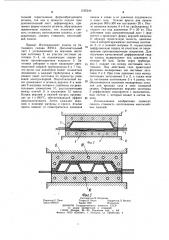

На фиг. 1 показан формообразующий штамп в сборе с пакетом панели; на фиг. 2 схематически изображено формование дополнительного листа при подаче газа под давлением между ним и верхней заготовкой с одновременной сваркой листовых заготовок в пакете по зонам, не защищенным противосварочным покрытием; на фиг. 3 — формование панели посредством подачи газа между заготовками с одновременной сваркой дополнительного листа с верхней заготовкой.

Способ осуществляют следующим образом.

Дополнительный лист 1 (фиг. 1) устанавливают на верхнюю листовую заготовку 2, на участки листовых заготовок 2 — 4, не подлежащие сварке, наносят противосварочное покрытие 5 (фиг. 2). Собранный пакет обваривают по периметру роликовой электросваркой.

В пакет вваривают аргонодуговой сваркой трубопроводы 6 и 7 (фиг. 2) таким образом что аргон под давлением может подаваться независимо по трубопроводу 6 или

7. Подготовленный к сварке пакет размещают в формообразующем штампе, состоящем из верхней 8 и нижней 9 матриц (фиг. 2 и 3). Верхняя и нижняя матрицы снабжены нагревательными элементами 10 (фиг. 3) и расположены между плитой 11 и плунжером 12 пресса (фиг. 2). Производят нагрев верхней и нижней матриц до температуры, 25 обеспечивающей эффект сверхпластичности (для титанового сплава BT214 t = 840 С), и приводят в действие пресс, между плитой 11 и плунжером. 12 которого сжимают верхнюю и нижнюю матрицы. (Усилие пресса зависит от геометрических размеров панели в плане и от давления подаваемого в пакет газа, максимальное давление до

20 ат). После сжатия матриц 8 и 9 подают газ под давлением до 20 ат по трубопроводу

6, Под действием газа дополнительный лист

1 формируется, принимая форму верхней матрицы 8, образует герметичную полость, давление газа в которой прижимает листовые заготовки 2 — 4 к нижней матрице 9, осуществляя соединение на участках, не защищенных противосварочным покрытием 5.

4ц После выдержки, необходимой для качественной диффузионной сварки (до 40 мин) производят подачу газа через трубопровод 7 между листовыми заготовками 2 — 4. Под действием газа происходит формообразование

4> несваренных зон листовых заготовок 2 и 3.

Отформованная верхняя 2 заготовка диффузионно сваривается с дополнительным листом 1, который входит в состав панели.

Форма панели определяется формой верхней и нижней матриц и характером сва50 риваемых зон листовых заготовок. Панели могут состоять из трех, четырех и более листов. Имеется возможность изготовления панелей, симметричных относительно трех плоскостей, для чего необходимо верхнюю и нижнюю матрицы изготавливать одинаковыми.

Благодаря использованию дополнительного листа отпадает необходимость в тща1165546 фиг. 2

Составитель В. Петросян

Техред И. Верес Корректор Л. Бескид

Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г.. Ужгород, ул. Проектная, 4

Редактор Е. Папи

Заказ 4269/16 тельной герметизации формообразующего штампа, так как в процессе подачи газа дополнительный лист, деформируясь, принимает форму полости штампа, образующего герметичную полость, что позволяет снизить стоимость изготовления штампа, и следовательно, снизить стоимость многослойной панели.

Пример. Изготавливают панели из гитанового сплава ВТ214. Дополнительный лист 1 устанавливают на верхнюю листовую заготовку 2, на участки листовых заготовок 2 — 4, не подлежащие сварке наносят противосварочное покрытие 5. 3аготовки собирают в пакет вваривают аргонодуговой сваркой трубопроводы 6 и 7 так, что аргон под давлением может подаваться независимо в каждый трубопровод и обваривают пакет заготовок по периметру роликовой электросваркой. Подготовленный пакет размещают в штампе, верхняя 8 и нижняя 9 матрицы которого снабжены нагревательными элементами 10, расположенными между плитой 11 и плунжером 12 пресса.

Нагрев верхней и нижней матриц производят до 1= 840 С, обеспечивающей эффект сверхпластичности. Затем сжимают верхнюю и нижнюю матрицы в прессе. Усилие пресса зависит от геометрических размеров панели в плане и от давления подаваемого в пакет газа. Усилие пресса для панели размером 300 х 300 мм составляет 20 т. После прижима матриц 8 и 9 по трубопроводу 6 подают газ под давлением P = 20 ат. Под действием газа дополнительный лист 1 формуется и принимает форму верхней матрицы

8, образуя герметичную полость, давление газа в которой прижимает листовые заготовки 2 — 4 к нижней матрице 9, осуществляя диффузионную сварку по участкам, не защищенным проти восва рочным покрытием. Для получения качественной диффузионной сварки панель выдерживают под давлением в течение 40 мин. Затем через трубопровод 1 подают газ между листовыми заготовками. Под действием газа происходит формовка несваренных зон листовых заготовок 2 и 3. При этом давления газа между листовыми заготовками 2 и 3, а также между листовыми заготовками 3 и 4 равны, что обеспечивается наличием несваренных каналов для прохода газа в зоне сплошной сварки. Отформованная верхняя заготовка

2 диффузионно сваривается с дополнительным листом 1, который входит в состав па25 нели.

Использование изобретения позволит снизить стоимость изготовления многослойных панелей.