Шнековый смеситель для переработки полимерных материалов

Иллюстрации

Показать всеРеферат

ШНЕКОВЫЙ СМЕСИТЕЛЬ ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ , содержащий шнек, соединенный с приводом враш,ения и смонтированный внутри корпуса, снабженного бункером загрузки и формующей фильерой, переключатель потока, возвратный трубопровод, соединенный с корпусом в зонах начальных и конечных витков шнека и снабженный инжекционным элементом, отличающийся тем, что, с целью повышения качества смешения материалов и расширения технологических возможностей смесителя, инжекционный элемент выполнен в виде упругоэластичной оболочки с увеличивающейся к начальным виткам щнека жесткостью, возвратный трубопровод снабжен штуцером подвода вытесняющего агента под упругоэластичную оболочку, а бункер загрузки - запорным клапаном.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ГОСУДАРСТНЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ к1 . с

1 ;;Х ..

ОПИСАНИЕ ИЗОБРЕТЕНИЯ М, К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Р1;. . 4.. (21) 3701296/23-05 (22) 10.02.84 (46) 07.07.85. Бюл. № 25 (72) В. В. Филоник (53) 678.053.3 (088.8) (56) Гурвич С. Г. и др. Машины для переработки термопластических материалов. М., «Машиностроение», 1965, с. 89, фиг. 79 б.

Патент Франции № 1264989, кл. В 29 F, опублик. 1961. (54) (57) ШНЕКОВЫЙ СМЕСИТЕЛЬ ДЛЯ

ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащий шнек, соединенный с приводом вращения и смонтированный внутри корпуса, снабженного бункером за,,„pg„„1165585 д 4ццB 29 В 7/14; В 29С 47/38//В 29 К lOI/00 грузки и формующей фильерой, переключатель потока, возвратный трубопровод, соединенный с корпусом в зонах начальных и конечных витков шнека и снабженный инжекционным элементом, отличающийся тем, что, с целью повышения качества смешения материалов и расширения технологических возможностей смесителя, инжекционный элемент выполнен в виде упругоэластичной оболочки с увеличивающейся к начальным виткам шнека жесткостью, возвратный трубопровод снабжен штуцером подвода вытесняющего агента под упругоэластичную оболочку, а бункер загрузки — запорным клапаном.

1165585

50

Изобретение относится к химическому машиностроению, а именно к устройствам для смешения и дозирования высоковязких полимерных материалов.

Цель изобретения — повышение качества смешения материалов и расширение технологических возможностей смесителя.

Указанная цель обеспечивается за счет изменения парообразования в материале, исключения наличия воздуха в нем, обеспечения эффективной циркуляции при любом заполнении, обеспечения однородности получаемой смеси при переработке полимеров наполнителем в виде рубленого волокна.

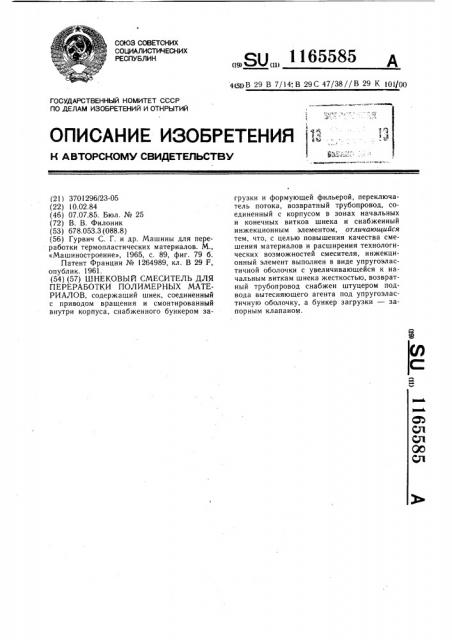

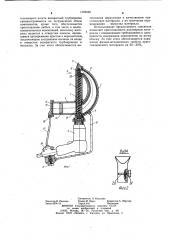

На фиг. 1 показан шнековый смеситель, разрез; на фиг. 2 — вид А на фиг. 1.

Ш нековый смеситель для переработки полимерных материалов содержит шнек 1, соединенный с приводом 2 вращения, смонтированный внутри корпуса 3, снабженного с одного конца бункером 4 загрузки компонентов с другого — формующей фильерой 5, переключателем 6 потока и возвратным трубопроводом 7, снабженным инжекционным элементом в виде упругоэластичной оболочки 8, соединенной с корпусом 3 в зонах начальных и конечных витков шнека 1, причем возвратный трубопровод 7 оборудован штуцером 9 подвода вытесняющего агента сжатого воздуха по пневмоприводу 10 от регулятора 11 давления. Причем оболочка 8 выполнена с увеличивающейся к начальным виткам шнека 1 с жесткостью. Бункер 4 загрузки выполнен в виде цилиндра, закрепленного легкоразъемным соединением к корпусу 3, и снабжен помещенным внутри поршнем 12, играющим роль запорного клапана.

Ход поршня 12 ограничен упорными кольцами 13 и 14. Наружный торец бункера 4 снабжен легкосъемной крышкой 15 со штуцером 16 подвода и сжатого воздуха по эластичному шлангу 17 от переключателя 18.

Переключатель 6 потока установлен внутри корпуса 3 и зафиксирован винтом 19, имеющим возможность перемещаться по пазу 20 в корпусе 3 на 180 .

Смеситель работает следующим образом.

Снимают бункер 4 загрузки и загружают

его компонентами, в процессе чего поршень

12 смещается в крайнее нижнее положение, ограниченное упорным кольцом 14. Закрепляют бункер 4 на корпусе 3. Включают подачу воздуха под небольшим давлением от регулятора 11 в зазор между поверхностью возвратного трубопровода 7 и упругоэластичной оболочки 8.

Переключатель 6 потока устанавливают в положение, при котором отверстие в нем повернуто в противоположное упругоэластичной оболочке 8 положение, и воздух из оболочки 8 и корпуса 3 свободно вытесняется через формующую фильеру 5 наружу. Включают подачу воздуха в бункер 4 между крышкой 15 и поршнем 2, одновременно включают привод 2 вращения. Поступающие в корпус 3

40 компоненты заполняют все свободное пространство корпуса 3, вытесняя воздух через формующую фильеру 5. Как только компоненты показываются в отверстии формующей фильеры 5, переключатель 6 потока поворачивают на 180 и закрепляют винтом 19.

При развороте переключателя 6 потока происходит совмещение отверстия в нем с отверстием в корпусе 3 и закрытие формующей .фильеры 5. Компоненты из бункера 4 переходят в упругоэластичную оболочку 8, поскольку давление, развиваемое шнеком 1, значительно превышает давление воздуха между оболочкой 8 и возвратным трубопроводом 7. Как только поршень 12 полностью вытеснит компоненты из бункера 4 в корпус 3, он выполняет роль герметизирующего запорного клапана. В этом положении элементов смесь начинает циркулировать по замкнутому кругу: корпус 3 — оболочка 8 шнек 1 — оболочка 8. В процессе циркуляции происходит выравнивание неоднородности содержания компонентов в объеме всей загруженной порции. По окончании приготовления мастики, определяемому, например, по отсутствию изменения крутящего момента на валу вращения шнека 1 или истечению заранее установленного времени смешения поворачивают переключатель 6 потока с помощью винта 19 на 180, при этом отверстие в нем обращено в сторону формующей фильеры 5. При переключении переключателя 6 на выгрузку перемешанная масса не поступает в упругоэластичную оболочку 8, а выходит из корпуса 3 через отверстие в переключателе 6 в формующую фильеру 5. Увеличивают давление воздуха, поступающего в возвратный трубопровод 7, в результате материал вытесняется из упругоэластичной оболочки 8 в корпус 3, а из корпуса 3 наружу через формующую фильеру 5. Ввиду увеличения жесткости за счет увеличения толщины упругоэластичной оболочки 8 в направлении к начальным виткам шнека 1 материал в первую очередь вытесняется от начала возвратного трубопровода 7 — со стороны переключателя 6 к его концу. Это исключает перекрытие возвратного трубопровода 7 на всем его протяжении, а значит, и торможение материала. Приготовленный в смесителе материал может быть выгружен в виде профилированной ленты непосредственно на изделие ввиду малого веса, компактности и мобильности смесителя.

Таким образом, в предлагаемом шнековом смесителе обеспечивается тщательное смешение компонентов посредством шнека с перемешиванием за счет циркуляции всей загруженной в смесительную емкость массы.

Этим обеспечивается высокая однородность, отсутствие пор и качественное приготовление всей порции полимерного материала, обеспечивается качественное приготовление любой, менее максимальной порции материала, поскольку за счет действия вы1165585

Составитель Л. Кольцова

Редактор В. Иванова Техред И. Верес Корректор А. Обручар

Заказ 4274/18 Тираж 645 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, 7K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 тесняющего агента возвратный трубопровод самонастраивается на загруженный объем компонентов, кроме того, обеспечивается приготовление любых, в том числе в волокнонаполненных композиций, поскольку материал подается в отверстия шнеком, являющимся одновременно прессом и ворошителем, исключающим застревание волокон на входе в отверстия возвратного трубопровода и выгрузки. За счет этого обеспечивается интенсивная циркуляция и качественное приготовление материала, а по окончании перемешивания — выгрузка материала.

Использование предлагаемого смесителя позволяет приготавливать полимерные мате- -. риалы с повышенными требованиями к однородности содержания компонентов по всему объему. 3а счет этого обеспечивается повышение физико-механических свойств приготавливаемого материала на 20 — 30о .