Формообразователь для изготовления изделий из термопластичных материалов

Иллюстрации

Показать всеРеферат

1. ФОРМООБРАЗОВАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ в условиях невесомости путем охлаждения до затвердевания расплава, выполненный в виде кольца, рабочие поверхности которого наклонены к его оси, отличаю-щийся тем, что, с целью повышения качества путем уменьшения термических напряжений, он снабжен дополнительным кольцом, расположенным соосно и опоэитно с зазором относительно основного. 2. Формробразователь по п. 1, отличающийся тем, что расстояние Н между границами контакта расплава с рабочими поверхностями колец равно . К sinVcc.sM -Jf-K in y гфи условии Н , где Н и Hj - соответственно расстояние между ближними и дальними кромками рабочих поверхностей ; К ( )и ( нормальные эллиптические интегралы Лежандра второго и первого рода соответственно; k StnV (Л T- fi-4- (Vifr)-..v-.ti. k -) f- допустимое расстояние от боковой поверхности расплава до а оси формообразователя; СП К - радиус кривизны сферической Од поверхности изделия; и 1угол наклона внешней рабочей поверхности кольца к оси формообразоватопч; «Lкраевой угол смачивания расплавом материала рабочих поверхностей формообразователя.

СОЮЗ СОВЕТСНИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИН 1(!) С 03 В 19/00

ОПИСАНИЕ ИЗ06РЕТЕНИЯ

Н АВТОРСНОМУ СВИДЕТЕЛЬСТВУ

y =-Ð+ð 2 к=

1+—

Р shirr rrr=

6 Р, 2 и — +; å,-,()--я(е-g) (+

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬГГИЙ (2!) 3471714/29-33 (22) 14.07.82 (46) 07.07.85. Бюл, В 25 (72) А.В.Егоров, В.Г.Масленников, С.В.Румянцев, О.Е.Козлов, В.Л.Сироткин и Н.А.Юрьева (53) 666.1.036 .6(088.8) (56) 1. Авторское свидетельство СССР

Ф 759460, кл . С 03 В 19/00, 1977 (прототип). (54 ) (57 ) 1 . .ФОРМООБРАЗОВАТЕЛЬ ДЛЯ

ИЗГОТОВЛЕНИЯ ИЗДЕЛИИ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ в условиях невесомости путем охлаждения до затвердевания расплава, выполненный в виде кольца, рабочие поверхности которого наклонены к его оси, отличающийся тем, что, с целью повышения качества путем уменьшения термических напряжений, он снабжен дополнительным кольцом, расположенным сооснои опозитно с зазором относительно основного.

2. Формообразователь по п. 1, отличающийся тем, что расстояние Н между границами контакта расплава с рабочими поверхностяьи колец равно

К з10Усо М

И=2 у„+уР(Ч„К) pE(V„K

„„Я0„„1165647 А цри условии Н 4Н 4 Н где Н, и Н2 — . соответственно р асстояние между ближнимн и дальнимн кромками рабочих поверхностей;

F(9„K )н E(V,К)- нормальные эллиптические интегралы Лежандра второго и первого рода соответственно; у- допустимое расстояние от боковой поверхности расплава до оси формообразователя;

g — радиус кривизны сферической поверхности изделия;

91- угол наклона внешней рабочей поверхности кольца к оси формообр аз о в ател я

aL- краевой угол смачивания расплавом материала рабочих поверхностей формообразователя.

2(1 P ) 6= 4+arccos—

r) 2R

50

1 1

Изобретение относится к устройствам для изготонления изделий из термопластичных материалов, найример линз из стекла, преимущественно в условиях невесомости.

В промьшцтенности линзы из стекла изготавливают механической обработкой поверхностей с последующей их шлифовкой и полировкой.

Наиболее близким к изобретению по технической сущности, достигаемому результату и использующим с ним один и тот же физический принцип формования изделия является формообразователь, позволяющий в условиях невесомости придать расплаву;. помещенному внутрь него, форму двояковогнутой или двояковыпуклой линзы, которую затем охлаждают до эатнердевания. Линзы получают с полиронанными поверхностями (1).

Формообразователь представляет собой кольцо, изготовленное из материала, краевой угол смачивания которого расппавом 3 точно известен.

Чтобы изготовить с помощью этого формообразонателя линзу диаметром

D, ограниченную сферическими поверхностями с радиусом кривизны В, верхняя и нижняя его части наклонены к оси под углом 8 так, что образуют дне формирующие расплав внутренние поверхности, причем угол их наклона определяется по формуле

Основным недостатком формообраэонателя является то, что при охлаждении изделия (изделие при охлаждении и эатверденании не извлекается из формообраэователя ) происходит искажение его формы, вызванное отличием коэффициентов термической усацки и расширения материалов изделия и стенок кольца, которое приводит к возникновению термических напряжений в изделии . Кроме того, существенным недостатком известного формообразователя является трудность размещения внутри него массы исходного материала.

Цель изобретЕния — повышение качества путем уменьшения термических напряжений.

Цель достигается тем, что формообразонатель для изготовления изделий из термопластичных материалов в условиях невесомости путем охлаж165647 2 дения до, затвердевания расплава, выполненный в виде кольца, рабочие поверхности которого наклонены к его оси, снабжен дополнительным кольцом, расголоженным соосно и опозитно с зазором относительно основного, В формообразователе расстояние Н между границами контакта расплава с рабочими поверхностями колец рав10

H=2 Р„"+f F(4 „K) y, E(V„K)

1К gin Ч

IlpH QCJIOBHH H Н И2 где Н и Н вЂ” соответственно рас1 2. стояния между ближними и дальниья кромками рабочих поверхностей;

Р(Ч „К) и Е(Ч„К - нормапьные эллиптическиее ин те rp апы Лежандра второго и первого рода соответственно;

g =R+ ) . 2 R

2р

1+ — +81A (8 -0(l-co5f9-0L

Д / 1 р — допустимое расстояние от боковой поверхности расплава до оси формообразователя;

Р— радиус кривизны сферической поверхности иэделия;

8 угол наклона внешней рабочей поверхности кольца к оси формообраэователя; ь| — краевой угол смачивания расплавом материала рабочих поверхностей формообразователя.

Предлагаемый формообразователь испапьэуют для получения как двояковогнутых так и двояковыпуклых линз, Бпагодаря такому конструктивному решению формообразователя помещенный внутрь него расплав имеет не две, а три свободные поверхности, так как не ограничен боковыми стенкаьж формообраэователя.

Для того, чтобы расплав находился внутри формообразователя в состоянии равновесия и в заданных границах, расстояния, на которые удалены одна от другой соответствующие кромки рабочих поверхностей колец, и расстояние между границаж контакта расплава с рабочими поверхностями колец находятся в соотношении между собой как Н (Н 4

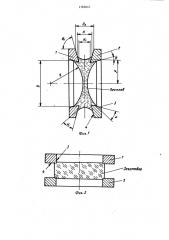

На фиг. 1 изображена -конструкция формообраэователя, сбщий вид; на фиг, 2 и 3 — схема расположения элементов формообразователя в процессе формования изделия из расплава; на фиг. 4 — устройство для сборки колец формообразователя.

Формообразователь состоит из двух одинаковых колец 1 и 2, изготовленных иэ молибдена — тугоппавкого материала, несмачиваемого расплавом стекла ФК-!4. Каждое кольцо имеет внутреннюю 3 и внешнюю 4 рабочие поверхности.

Пример . Получение.из стекла марки ФК-14 (фосфатный крон} изделия в виде двояковогнутой линзы, имеющей радиус кривизны сферических поверхностей B=40 мм и диаметр D=58 мм.

На рабочие поверхности колец предварительно нанесен, например, ппазменным напылением слой платины толщиной около 10 мкм, так как известно, что платина смачивается расплавом стекла ФК-14, химически с ним слабо взаимодействует и образует угол смачивания 45

Дпя простоты изготовления колец выбраны углы наклона рабочей поверхности 3 к оси 8 =0 и поверхности

4 к оси 9„=90 . При этом, исходя из упомянутых соотношений величин

Э выбрано у — при Н„=Н=Н, чему соот1165647 ветствует, например, у =30 мм и

Н=17,8 мм. Толщина и наружный диаметр каждого кольца могут быть выбраны произвольно, исходя иэ конструк тивных и технологических соображений .

Линзу получают следующим образом.

Заготовку из стекла ФК-14, объем которой равен объему иэделия и фор10 ма приближена к конечной форме изделия, закрепляют между кольцами 1 и 2. Кольца фиксируют соосно, например, с помощью втулок 5, изготовленных из несмачиваемого расплавом ма15 териала, в капсуле 6 на расчетном расстоянии Н=17,8 мм, .с целью получения линзы с заданной кривизной поверхностей и для предотвращения их сближения под действием молекулярного давления на расплав. В условиях невесомости нагревают кольца и заготовку до температуры перехода стекла в жидкое состояние, в результате чего масса расплава под действием

25 поверхностных молекулярных сил принимает форму двояковогнутой линзы. Охлаждают изделие вместе с формообразователем в заданном ре,киме до образования твердого изделия.

Технический эффект от использования предлагаемой конструкции формо= образователя в сравнении с известным состоит в том, что она позволяет уменьшить вредное влияние на изделие

35 термических напряжений, возникающих при затвердевании и его охлаждении, Этот эффект достигается тем, что в формообразователе отсутствует боковая стенка, благодаря чему усадка

40 материала изделия может происходить без ограничения по всем трем координатным осям.

1165647

1l65647

1165647

Составитель В.Юдина

Техред С. Йовжнй

Редактор H .ßöîë à

Корректор Е.Сирохман

Тираж 457 Подписное

ВНИИПИ Государственного комитета СССР но делам иэобретений и открытий

1)3035-, Москва, Ж-35, Раушская наб., д. 4/5

Закаэ 4280/21

Фили ал ППП "Патент", r. Ужгород, ул. Проектная, 4