Способ изготовления образца для испытания композиционного материала на растяжение

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦА ДЛЯ ИСПЫТАНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА РАСТЯЖЕНИЕ, заключающийся в том, что на концах прямоугольной полосы испытуемого материала закрепляют накладки, служащие захватньми частями, отличающийся тем, что, с целью повьшения точности испытания образца путем обеспечения равномерного нагружения слоев композиционного материала, используют накладки в виде обойм из материала с эффектом памяти формы с отверстием клиновидной формы, перед закреплением накладки охлаждают и деформиру.ют , придавая отверстию прямоугольную форму, соответствующую форме сечения полосы, затем концы полосы вставляют в отверстия обойм и деформируют путем нагрева обойм до восстановления клиновидной формы отверстий.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУВЛИН

4(5I) G 01 N 3 08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ф- „

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (.:,, р, ОПИСАНИЕ ИЗОБРЕТЕНИЯ - ." : .:,:;..

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3718280/25-26 (22) 05.01.84 (46) 07.07.85. Бкл. У 25 (72) В.M.Òèòîâ, Н.А.Лагутенкова и P.Ñ.Çèíoâüåâ (53) 620.115 ° 8 (088.8) (56) 1.Тарнопольский Ю.М., Кинцис Т.Я.

Методы статических испытаний армированных пластиков. М., "Химия", 1975, с. 63, рис. 2.2.6. (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦА

ДЛЯ ИСПЫТАНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА РАСТЯЖЕНИЕ, заключающийся в том, что на концах прямоугольной полосы испытуемого материала закрепля„„Я0„„! !65928 А ют накладки, служащие захватными частями, отличающийся тем, что, с целью -повышения точности испытания образца путем обеспечения равномерного нагружения слоев композиционного материала, используют накладки в виде обойм из материала с эффектом памяти формы с отверстием клиновидной формы, перед закреплением накладки охлаждают и деформиру.— ют, придавая отверстию прямоугольную форму, соответствующую форме сечения полосы, затем концы полосы вставляют в отверстия .обойм и деформируют пу- тем нагрева обойм до восстановления клиновидной формы отверстий.

1165928

Изобретение относится к испьггательной технике и может бьггь использовано при изготовлении образца для определения механических свойств композиционного материала при испытании на растяжение.

Известен способ изготовления образца для испьггания композиционного материала на растяжение, заключающийся в том, что на концах прямо- 10 угольной полосы испьггуемого материала закрепляют накладки в виде клинв. ев, служащие захватными частями, путем приклеивания .(1).

Однако известный способ не обес- 15 печивает достаточной точности испытания получаемого образца, поскольку не позволяет создать равномерное нагружение слоев композиционного материала, так как основная нагрузка 20 оказывается приложенной лишь к внешним поверхностям образца..

Цель изобретения — повышение точности испытания образца путем обеспечения равномерного нагружения сло- 25 ев .композиционного материала.

Указанная. цель достигается тем, что при способе изготовления образца для испытания композиционного материала на растяжение, заключающемся в том, что на концах прямоугольной полосы испытуемого материала закрепляют накладки, служащие захватными частями, используют. накладки в виде обойм иэ материала с эффектом памяти формы с отверстием клиновидной формы, перед закреплением накладки охлаждают и деформируют, придавая отверстию прямоугольную форму, соответствующую. форме се" 4 чения полосы, затем концы полосы вставляют в отверстия обойм и деформируют путем нагрева обойм до восстановления клиновидной формы отверстий.

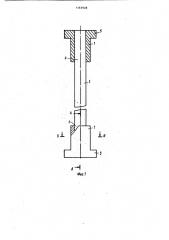

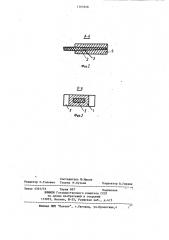

На фиг. 1 показан образец для испьггания, общий вид; на фиг. 2— сечение А-.А на фиг. 1; на фиг.3 сечение Б-Б на фиг. 1.

Способ осуществляется следующим образом.

Изготавливают накладки 1 в виде обойм иэ материала, обладающего эффектом памяти формы, например никели да титана. Отверстия 2 накладок 1 выполняют клиновидной формы таким образом, что со стороны одного из торцов обоймы размеры отверстий соответствуют размерам сечения полосы

3 испытуемого материала, а затем плавно уменьшаются по высоте к другому торцу, образуя клиновидную форму.

Затем накладки,1 охлаждают и деформируют, придавая отверстию 2 прямоугольную форму по всей длине, соответствующую размерам сечения полосы З.Концы 4 полосы 3 композиционного материала с армирующими волокнами,расположенными по толщине образца слоями, параллельными оси образца, вставляют в отверстия 2 обойм 1, которые после.

Я этого нагревают до восстановления исходной клиновидной формы отверстий 2;

В процессе восстановления формы обоймы 1 обжимают концы 4 полосы 3, придавая им клиновидную форму, выжймая материал матрицы в зоне., удаленной .от рабочей части образца, и, таким образом, обеспечивая надежный зажим армирующих волокон, как наружных, так и внутренних.

На наружной поверхности обойм 1 могут бьггь выполнены фланцы 5 для крепления образца в захватах испыта,тельной машины.

Выполнение отверстий 2 обойм 1 клиновидной формы улучшает условия передачи растягивающих усилий внутренним армирукнцим слоям,композиционного материала, обеспечивая равномерное их нагружение на рабочем участке, 1165928

1165928

Составитель Ю.Махов

Редактор О.Головач Техред М.Кузьма

Корректор В.Гирняк

Филиал ППП "Патент", r.Óæãîðîä, ул.Проектная,4

Заказ 4301/35 Тираж 897 Подпис кое

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5