Способ продольного разделения составных прокатных профилей

Иллюстрации

Показать всеРеферат

СПОСОБ ПРОДОЛБНОГО РАЗДЕЛЕНИЯ СОСТАВНЫХ ПРОКАТНЫХ ПРОФИЛЕЙ, преимущественно фасонных, путем нанесения на составные профили в месте соединения одинарных профилей продольных концентраторов напряжений в виде канавок, последующего разделения составного профиля на отдельные Г1рофили знакопеременным изгибом и правки, отличающийся тем, что, с целью повышения качества кромок разделяемых профилей и производительности процесса, разделение и правку профиля осуществляют одновременно знакопеременным изгибом в плоскости его наибольшей жесткости.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1166857

4(50 В 21 D 5/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ а " . . ". !„, (21) 3664782/25-27 (22) 23. 11.83 (46) 15.07.85. Бюл. № 26 (72) А. А. Кугушин, В. А. Степанов, И. С. Тришевский, Н. М. Воронцов, Л. Н. Котелевский, Ю. А. Воейков, В. И. Меляков, В. К. Ющевский и Г. В. Козлов (71) Украинский ордена Трудового Красного Знамени научно-исследовательский институт металлов (53) 621.981.1 (088.8) (56) Авторское свидетельство СССР № 727262, кл. В 21 D 5/00, 15.07.74. (54) (57) СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ СОСТАВНЫХ ПРОКАТНЫХ

ПРОФИЛЕЙ, преимущественно фасонных, путем нанесения на составные профили в месте соединения одинарных профилей продольных концентраторов напряжений в виде канавок, последующего разделения составного профиля на отдельные профили знакопеременным изгибом и правки, отличаюи ийся тем, что, с целью повышения качества кромок разделяемых профилей и производительности процесса, разделение и правку профиля осуществляют одновременно знакопеременным изгибом в плоскости его наибольшей жесткости.

1166857

Изобретение относится к прокатному производству и может быть использовано при производстве симметричных и несимметричных фасонных составных профилей.

Цель изобретения — повышение качества кромок разделяемых профилей и производительности процесса.

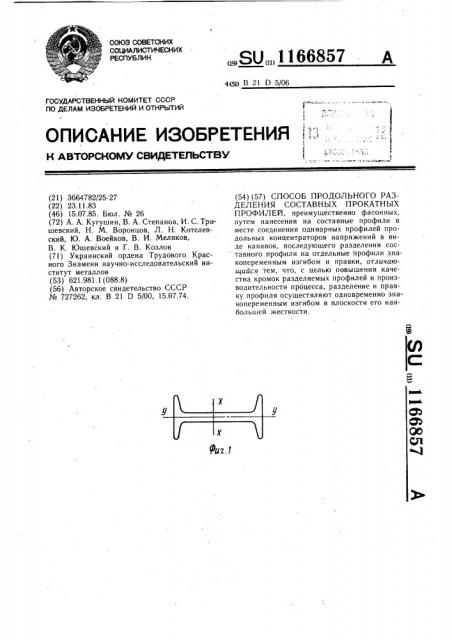

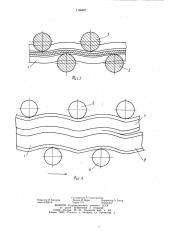

На фиг. 1 показан составной двутавровый профиль; на фиг. 2 — схема нанесения концентраторов напряжений; на фиг. 3— схема ребровой правки полок двутаврового составного профиля в плоскости наименьшей жесткости; на фиг. 4 — схема ребровой правки стенки двутаврового составного профиля в плоскости наибольшей жесткости.

Профиль-заготовка 1 для получения готового изделия прокатывается в сдвоенном, строенном и т.д. виде таким образом, что массы готовых профилей располагаются по разным сторонам от линий их дальнейшего разделения по ослабленным местам сечения. Между собой эти профили соединены в плоскости наибольшей жесткости составной заготовки, образуя набор одинарных изделий. В дальнейшем для..разделения составной заготовки на одинарные профили применяют знакопеременный изгиб этой заготовки в плоскости ее наибольшей жесткости.

Во время изгиба составной заготовки 1 возникаюшие растягиваюшие и сжимающие напряжения не деформируют профиль, а только осуществляют его правку. В то же время разные слои металла, имея одинаковую длину, но изгибаясь по разным радиусам, приводят к тому, что по длине заготовки возникают касательные (сдвиговые) напряжения, которые и разрушают ослабленное концентраторами напряжений сечение. Таким способом можно разделять не только сдвоенные, но и строенные и счетверенные и т.д. профили. Разделение профилей можно осуществить на прессе или в роликоправильной машине. Поскольку готовые профили после разделения необходимо править, эту операцию целесообразно выполнять не отдельно для каждого из профилей, а для всей составной заготовки. При этом правка совмешена с операцией разделения, что более предпочтительно с точки зрения повышения производительности процесса.

По предлагаемому способу в процессе продольного разделения сдвоенных профилей проката целесообразной является следующая последовательность операций.

Фасонные профили прокатываются как обычно в сдвоенном виде. Затем валками 2 и 3 в чистовой клети 4, на линии дальнейшего разделения профилей с противоположных сторон профилированной заготовки 1 образуют концентраторы напряжений. Затем составной профиль 1 охлаждают на холодильнике, после чего подвергают правке знакопеременным изгибам в двух плоскостях в роликах 5 — 7 правильной машины. На последнем этапе правки изгиб осуществляют в плоскости наибольшей жесткости, т.е. в плоскости стенки двутавра до полного отделения профилей 7 и 8 друг от друга.

Так, например, для производства тавра № 30 вначале прокатывается заготовка в сдвоенном виде, т.е. двутавр № 60, в котором два тавра соединены между собой стенками в плоскости наибольшей жесткости.

Заготовку в виде двутавра № 60 прокаты10 вают по имеющеися калибровке без изменения до чистовой клети. В районе чистовой клети, а именно перед чистовой клетью, в самой клети, или за нею на стенку прокатываемой в виде двутавра заготовки с двух сторон наносятся встречные концентраторы напряжений в виде канавок. Концентраторы напряжений (ослабленные сечения) могут быть нанесены либо с помощью резцов, либо с помощью дополнительных роликов, до и после чистовой клети, либо с помощью острых гребней на валках чистового калибра, или другим известным способом. Толщина материала d, оставшегося между канавками концентраторов напряжений, вычисляется по формуле

25 а о,щг fghg (1 (Ь вЂ” гй )+

Ь и t- h|

+ d(h — 2t) j где h — высота двутавра;

b — ширина полки;

t — толшина полки;

d — толщина стенки;

1 — расстояние между опорами балки (1 = 1300 мм).

6оо. 1зоо 1187 600 х х (1 (ьОо — г «,z)

+ 12 (600 — 2 14,2) = 4,967 мм.

После образования концентраторов на40 пряжений на заготовке, ее передают до разделения на холодильник для охлаждения, а затем в правильную машину для устраненйя продольной ребровой кривизны полок.

После устранения продольной кривизны полок составная заготовка поступает в правильную машину для правки ребровой кривизны стенки. В этой правильной машине в процессе правки заготовке сообщается знакопеременный изгиб в плоскости наибольшей жесткости, в результате чего происходит

gp продольное разделение заготовки на два готовых тавровых профиля. Для предотвращения поперечного смещения стенок тавров друг относительно друга после разделения их удерживают на всем протяжении правильной машины с обеих сторон стенки дополнительными упорными роликами или другими приспособлениями.

Для разрушения ослабленного сечения в зоне продольного сдвига необходимо соз1166857 дать касательные напряжения Г0. по линии скалывания. Их величину рекомендуется вычислять по формуле: где бу — предел упругости материала заготовки.

Для рассматриваемого примера

Z . 4,967 600 1300

x(187 600х (1 . 1220 22221

600к

+ 12(600-224р2) j = 26,18 кг(ммк.

Эти касательные напряжения возникают при поперечном изгибе двутавра в роликоправильной машине при значениях нормальных напряжений, равных пределу упругости материала профиля и являются достаточными для разрушения ослабленного сечения, оставшегося между канавками концентраторов напряжений.

При этом волна касательных напряжений, возникая на переднем торце заготовки, последовательно перемещается по всей ее длине, приводя к взаимному продольному сдвигу профилей на участке перегиба и к их разделению.

Как показывают данные опытной проверки и расчетов, в результате использования предлагаемого способа кромки готовых профилей получаются без заусенцев и не требуют дополнительной обработки. При этом производительность повышается в 2 раза.

Предлагаемый способ по сравнению с известным имеет следующие преимущества: исключается многоклетьевой гибочный стан и все затраты, связанные с его обслуживанием и эксплуатацией, а также высвобождаются производственные площади, повышается качество кромок готовых профилей.

Предлагаемый способ продольного разделения профилей представляет значительный интерес для народного хозяйства, так

20 как повышает производительность труда не менее, чем в 2 раза, обеспечивает внедрение новой технологии, позволяющей уменьшить количество технологического оборудования и связанных с его обслуживанием затрат, а также позволяет уменьшить количество обслуживающего персонала.

1166857

Составитель Л. Самохвалова

Редактор И. Касарда Техред И. Верес Корректор О. Тигор

За к аз 4359/10 Тираж 775 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <<Патент», г. Ужгород, ул. Проектная, 4