Способ абразивно-электроэрозионного шлифования

Иллюстрации

Показать всеРеферат

1, СПОСОБ АБРАЗИВНО-ЭЛЕКТРОЭРОЗИОННОГО ШЛИФОВАНИЯ с периодической правкой круга, при котором изменяют технологические параметры обработки , характеризующие скорость съема металла и скорость вскрытия зерен круга, вплоть до появления импульсов короткого замыкания, о тличающийся тем, что, с целью улучшения технологических характеристик процесса, указанное изменение параметров производят ступенчато с заданным шагом и продолжи « .в тельностью обработки при каждом значении 5-10 мин, при этом при появлении импульсов короткого замыкания указанный цикл повторяют до окончания шлифования или затупления круга. 2.Способ по п. 1, отличающийся тем, что, с целью снижения износа инструмента, уменьшают напряжение от величины, при которой заканчивают правку, на 2-5% при каждом шаге. 3.Способ по п. 1, о т л и ч аю щ и и с я тем, что, с целью повышения производительности, повышают подачу, начиная от величины, при которой заканчивают правку, на (Л 30-50% при каждом шаге. 4.Способ по п. 1, отличас ющийся тем, что, с целью повьшения производительности и снижения износа инструмента, начиная с напряжения и подачи, при которых заканчивают правку, снижают напряжение на 1-3% и одновременно повышаО ) ют подачу на 20-30% при каждом шаге. о ;О СО 4

СОЮЗ СОВЕТСКИХ ннвс

РЕСПУБЛИК

4(1) В 23 Н 5/04

ОЛИСАНИЕ ИЗОБРЕТЕНИЯ н *втснснсмн свснтвсъствн

Р с

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3624587/25-08 (22). 21.07.83 (46) 15.07.85. Бюл. 9 26 (72) Э.Я. Гродзинский, Л.С. Зубатова, И.В. Шелягин, А.Х. Гринберг ,и А.И. Стебаев (71) Ордена Трудового Красного Знамени экспериментальный научно-иссле. довательский институт металлорежущих станков (53) 621.948(088.8) (56) Авторское свидетельство СССР

В 872164, кл. В 23 P 1/14, 1979. (54)(57) 1. СПОСОБ АБРАЗИВНО-ЭЛЕКТРОЭРОЗИОННОГО ШЛИФОВАНИЯ с периодической правкой круга, при котором изменяют технологические параметры обработки, характеризующие скорость съема металла и скорость вскрытия зерен круга, вплоть до появления импульсов короткого замыкания, о тл и ч а ю шийся тем, что, с целью улучшения технологических характеристик процесса, указанное изменение параметров производят ступен» чато с заданным шагом и продолжи

4,у

1 д (!9) (kl) тельностью обработки при каждом значении 5-10 мин, при этом при появлечии импульсов короткого замыкания указанный цикл повторяют до окончания шлифования или затупления круга.

2. Способ по п. 1, о т л и ч а юшийся тем, что, с целью снижечня износа инструмента, уменьшают напряжение от величины, при которой заканчивают правку, на 2-5Х при каждом шаге.

3. Способ по п. 1, о т л и ч аю шийся тем, что, с целью повышения производительности, повышают подачу, начиная от величины, при которой заканчивают правку, на

30-50Х при каждом шаге.

4. Способ по п. 1, о т л и ч аю шийся тем, что, с целью повышения производительности и снижения износа инструмента, начиная с напряжения и подачи, при которых заканчивают правку, снижают напряжение на 1-37 и одновременно повышают подачу на 20-30Х при каждом шаге.

1166934

40

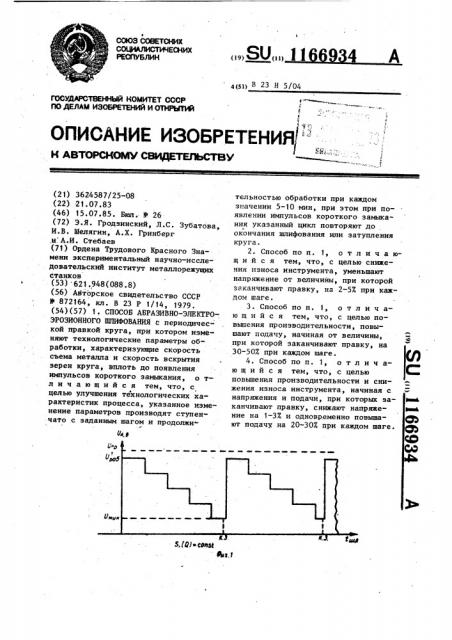

На фиг. 1 представлен график 4S изменения напряжения; на фиг. 2— график изменения подачи; на фиг. 3— графики изменения напряжения и подачи.

На графиках обозначено: U»â€”

50 амплитудное значение напряжения, В;

Ц„ — напряжение правки, В;() мийимальная величина напряжения (последняя ступень), при которой возникают короткие замыкания (К.З), SS

Bj 5 †. скорость подачи при правке круга, ммlмин;5,„ „ - максимальная подача (последняя ступень), при ко1

Изобретение относится к комбинированным, в частности, абразивноэлектроэрозионным способам шлифования труднообрабатываемых материалов, т.е. к шлифованию с одновременным. введением электрических импульсов разрядов в рабочую зону, и может быть применено преимущественно при плоском, круглом (наружном и внутреннем) шлифовании деталей из магниФ ных, твердых, титановых сплавов,,жаронрочных, быстрорежущих сталей, а также для затачивания режущего инструмента из твердых сплавов и быстрорежущих сталей.

Цель изобретения - улучшение технологических характеристик процесса шлифования, а именно снижение износа инструмента и повышение производительности.

Для этого изменение технологических параметров производят ступенчато с заданным шагом и продолжительностью обработки при каждом значении 5-10 мин, при появлении импульсов короткого замыкания указанный цикл повторяют до окончания шлифования или до затупления круга.

В.частности, с целью снижения износа инструмента уменьшают напряжение от величины, при которой заканчивают правку, на 2-5Х при каждом шаге, для повышения производительности повышают подачу, начиная от величины, при которой заканчивают правку, на 30-50Х при каждом шаге; с целью повышения производительности и снижения износа инструмента, начиная с напряжения и подачи, при которых заканчивают правку, снижают напряжение на 1-3Х и одновременно повышают подачу на

20-ЗОХ при каждом шаге.

10 !

35 торой возникают короткие замыкания, мм/мин; 5 .— скорость подачи, мм/мин, Й - производительность шпифования, мм /мин; t — время шнифоЪ вания, мин.

Предлагаемый способ бып проверен на заточном станке мод. ЭК624ЭР, работающем в режиме врезного шлифования с использованием источника питания — импульсного генератора мод. ИТТ-35. В качестве рабочей жидкости применялась СОЖ состава:

0,5Х нитрита натрия (NANO>) +0,5Х триэтаноламина, остальное — вода.

Шлифование осуществлялось алмазными кругами AIK200p20X3, АСВ 125/100 на металлической связке М1, с концентрацией алмазов 100Х. Шпифованию подвергались призматические заготов- ки из стали 45, площадь контакта

F = 3,8 см и из твердого сплава

ВК-8 формы 227 с F =2,4 см .

При шлифовании напряжение подавалось на круг и заготовку. Шпифовальный круг предварительно подвергался электроэроэионной правке для исправления геометрии и вскрытия рабочих зерен на следующих режимах:

Uft = 46 В, 5„ = 1 мм/мин.

Пример 1. Шпифовали образцы из стали 45. После правки круга на описанных выше режимах устанавливали врезную подачу 5 = 1,0 мм/мин, что соответствовало производительности 400 ммз/мин, и шпифовали заготовку при Uz на 2 В ниже, чем

0, т.е. 44 В, в течение 10 мин.

Затем снижали напряжение на такую же величину (т.е. до 42 В) и снова шлифовали заготовку 10 мин. Такое ступенчатое снижение напряжения осуществляли до 0„ =34 В, при котором появлялись первые импульсы коротких замыканий. В этот момент повышали напряжение до первоначального, т.е. до 44 В, и повторяли вышеуказанный цикл.

Таким образом, за 40 мин шлифова-, ния напряжение ступенчато снизили с 44 В до 34 В. Удельный расход алмазов при работе с таким ступенчатым снижением напряжения составил

3,1 мг/г, в то время как при работе при известной технологии (т.е. при неизменяющемся напряжении равном

44 В) износ бып равен 6-6,5 мг/г, Достигнутый эффект обусловлен, главным образом, тем, что среднее за з 1166 цикл напряжение при работе по предлагаемому способу оказывается на

4-5 В ниже (39 В), чем по известному °

Снизить напряжение на электродах (инструмент-заготовка) сразу после правкч круга до f5-26 В не удалось вследствие появления коротких замыканий и прекращения процесса.

Пример 2. Шлифовали образ- 10 цы из твердого сплава ВК-8. После электроэрозионной правки круга на указанных вьппе режимах устанавливали напряжение U„ = U = 46 В и начинали шлифовать заготовку при 15 = 1,5 мм/мин, т.е. при подаче на

507. больше, чем .Sä . Через 10 мин повышали подачу на такую же величину (т.е. до 9 = 2 мм/мин) и снова шлифовали заготовку в течение 10 мин. 2О

Такое ступенчатое повышение подачи осуществляли до 5 = 6 мм/мин, при которой: появились первые импульсы коротких замыканий. В этот момент снизили подачу до первоначальной, 25 т.е. до 5 = 1,5 мм/мин, и повторяли вышеуказанный цикл .

Таким образом, за 90 мин шлифования ступенчато повысили подачу с 1,5 до 6 мм/мин. Средняя подача (производительность) за цикл составила 3,5 мм/мин, т.е. в 2,3 раза выше, чем при шлифовании по ранее установленной технологии (т.е. при неизменяющейся подаче, равной

1,5 мм/мин).

Увеличить подачу сразу после правки круга до 3,5-5,5 мм/мин не удалось вследствие появления коротких замыканий и прекращения процесса.

Аналогичные результаты были получены при пщифовании стали 45. В частности, при АЭЭШ стали по предлагаемому способу была достигнута производительность 600 мм /мин, вместо з

400 мм /мин по известной технологии. Удельный расход алмазов составил при этом б;9 мг/л.

Пример 3. Шлифовали образцы из сплава ВК-8. После правки круга на описанных выше режимах установили напряжение на 1 В ниже, чем 0п 1 т.е. 45 В, и подачу на 0,3 мм/мин выше, чем Эпр, т.е. 1,3 мм/мин, и шпифовали при этих параметрах в течение 10 мин. Затем снизили напряжение на такую же величину (т.е. до 44 В), увеличили подачу

934 4 до 1,6 мм/мин и снова шлифовали заготовку в течение 10 мин. Такое ступенчатое снижение напряжения и увеличение подачи осуществляли до появления первых импульсов коротких замьпсаний (5 = ; U = 36 В).

В этот момент повьппали напряжение до первоначального, т.е. до 45 В, снижали подачу до S = 1 IÇ мм/мин и повторяли вьппеуказанный цикл.

Таким образом, 3а 50 мин шлифования ступенчато снизили напряжение до 36 В, подачу повысили до 4 мм/мин.

Удельный расход алмазов при работе с таким ступенчатым снижением напряжения и увеличением подачи составил 4,5 мг/г, в то время как при работе по известной технологии (т.е. при неизменяющихся напряжении и подаче) износ бып равен 6,5 мг/г, а производительность составила

520 мм /мин вместо 400 мм /мин по известному способу.

Достигнутый эффект обусловлен, главным образом, тем,.что среднее за цикл напряжение по предлагаемому .способу оказалось на 3 В ниже, а производительность íà 20-307 выше, чем по известному.

Найденные прн эксперименте закономерности объясняются постепенным формированием на рабочей поверхности инструмента высокоразвитого микрорельефа, образованием наиболее эффективной для резания поверхности, позволяющей вести АЭЭШ при более высоких производительностях и меньших энергиях импульсов. Такая своеобразная доправка и приработка инструмента, естественно, требует определенного времени, после чего возможен переход на следующую более производительную ступень обработки.

Длительности шлифования так же, как процент изменения подач или энергии импульсов на каждый ступени, были найдены экспериментальным путем и связаны с физико-химическими закономерностями процесса. В частности, длительность шлифования на каждой ступени в зависимости от характеристик круга и обрабатываемого материала колеблется в пределах

5-10 мин (в случае изменения только одного параметра: либо подачи, либо напряжения). При меньших длительностях оптимальный для данных условий обработки микро- и макрорельеф

11 режущей поверхности йнструмента не успевает сформироваться, большие длительности экономически нерентабельны, так как, не улучшая состояния режущей поверхности, увеличивают общую длительность цикла и время работы На относительно низких режимах. Более резкое снижение напряжения или повышение подачи на каждой

66934 6 ступени приводит к появлению импульсов короткого замыкания и прекращению процесса правки инструмента.

Таким образом, предлагаемый способ позволит интенсифицировать процесс шлифования, снизить удельный износ алмазов и, как следствие, обеспечить высокий период стойкости инструмента.

1166934 À 8

tinð

Snp

0@4 СОЛИ

Я Ф сОИЯ

Фиг з

Составитель Г.Ганзбург

Редак Р К.ВолощУк ТехРедс Йовжий Корректор С.Шекмар „.

Заказ 4365/14 Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

It tl

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4