Форма для изготовления изделий из пенопласта

Иллюстрации

Показать всеРеферат

ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОПЛАСТА, содержащая крьшку, подвижное днище и боковые стенки, вьтолненные двойнь(ми, причем внутренние их стенки выполнены перфорированными, отличающаяся тем, что, с целью повышения производительности и снижения энергозатрат, внутренние из двойных боковых стенок формы установлены с возможностью перемещения к наружным стенкам посредством связывающих их рычагов и смонтированы с возможностью фиксации враб чем положении подвижным днищем.;

СООЭ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3665413/23-05 (22) 08,12.83 (46) 15.07.85. Вюл. И 26 (72) Ю.Г. Горбачев, В.П. Гламазда, Л.И. Друкер, В.Л. Смелянский, Э.А. Азовцев и В.М. Калашникова (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт полимерных строительных материалов (53) 678.057.9(088.8) (56) Патент СССР Р 489291, кл. 1329 27/00, 1972.

Авторское свидетельство СССР по заявке В 3311794/23-05, кл. В 29 D 27/00, 1981.

4(S1) В 29 С 33/04, 67/20, В 29 К 105:04, В 29 L 31:10 (54) (57) ФОРИА ДЛЯ ИЗГОТОВЛЕНИЯ

ИЗДЕЛ1Й ИЗ ПЕНОПЛАСТА, содержащая крышку, подвижное днище и боковые стенки, выполненные двойнь1ми, причем внутренние их стенки выполнены перфорированными, о т л и ч а ю— щ а я с я тем, что, с целью повышения производительности и снижения энергозатрат, внутренние иэ двойных. боковых стенок формы установлены с возможностью перемещения к наружным стенкам посредством связывающих их рычагов и смонтированы с возможностью фиксации в-раб чем положении подвижным днищем.:

1167023

Изобретение относится к устройствам для изготовления изделий из пенопласта, например из пенополистирола, и может быть применено в промышленности строительных мате- 5 риалов.

Цель изобретения — повышение производительности и снижение энергозатрат.

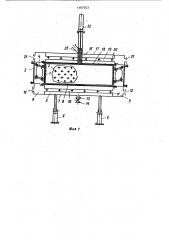

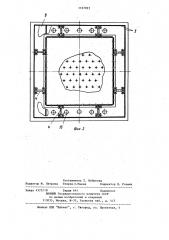

На фиг, 1 изображена i форма, по- . 10 перечный разрез; на фиг ° 2 — то же, вид сверху..

Форма содержит четыре боковые стенки, выполненные двойными, внутренние 1 иэ которых выполнены с 15 перфорацией 2 для отвода пара, газов и конденсата. Внутренние стенки установлены с воэможностью перемещения к наружным стенкам 3 посредством связывающих их рычагов 4 и 20 смонтированы с возможностью фиксации в рабочем положении полым днищем 5, герметично прижатым к боковым стенкам с помощью гидроцилиндров 6.

Днище 5 состоит иэ наружной сплош- 25 ной стенки 7, внутренней перфорированной стенки 8 и двух нагнетательных полостей 9, сообщающихся между собой распределительными трубками

10 с отверстиями 11 для выхода пара. щ

На стенках нагнетательных полостей

9 расположены патрубки 12 для пода— чи пара. На стенке 7 расположен паточбок 13 с клапаном 14 для отвода пара и конденсата. С двух сторон днища 5 расположены отверстия 15(фиг.2), служащие для отвода отработанного пара и конденсата.

Форма герметично закрыта полой крышкой 16, состоящей из наружной сплошной стенки 17 и внутренней пер40 форированной стенки 18, между которыми расположены парораспределительные трубки 19 с отверстиями 20 для выхода пара. На боковых стенках крышки 16 расположены патрубки 21 для по45 дачи пара. В крышке 16 смонтирован затвор 22 с патрубком 23 для подачи материала.

Конструктивное выполнение формы с внутренними подвижными относительно

50 наружных перфорированными стенками, фиксируЕмыми в рабочем положении подвижным днищем, позволяет затрачивать минимальное время (около 18 с) на

2 извлечение изделия из формы и подготовку ее для загрузки материалом, что составляет от общего цикла формования (180 с) всего 107..

Форма работает следующим образом, Прй открытом клапане затвора 22 и прижатым герметично к боковым стенкам 1 днищем 5 через патрубок 23 осуществляется загрузка- формы вспененными гранулами полистирола пневмотранспортом. После заполнения формы закрывается клапан затвора 22, выключается пневмотранспорт и происходит кратковременное продувание гранул паром, поступающим через патрубки 12 и 21, парораспределительные трубки 10 и 19 с отверстиями 11 и 20 и перфорированную стенку 18 крышки 16. Затем закрывается клапан

14 и в форму подается через полое днище 5 пар. Таким образом создается тепловой удар, повышается давление в формующей полости до 0,5 кг/см и процесс спекания гранул заканчивается, После этого отключается подача пара, открывается клапан 14, сливается через отверстия 15 и патрубок

13 конденсат и создается в полом днище 5 вакуум, который с определенным усилием прижимает иэделие к днищу.

Вакуум создается следующим образом.

Полость 9 днища соединена через патрубки 12 и независимые, клапаны с источниками пара и вакуума (не показаны). Когда клапаны, установленные на паропроводах, и клапан 14 закрыты, включается вакуум-насос, открываются клапаны, установленные на линии вакуумирования, и в ранее бывшей нагнетательной полости 9 создается требуемой глубины вакуум.

Затем днище 5 с помощью гидроцилиндров 6 быстро опускается, стенки 1, опускаясь, расходятся параллельно на рычагах 4 в стороны к наружныя стенкам 3, вакуум в полости днища снимается, а изделие удаляется с днища 5, Потом днище 5 поднимается гидроцклиндрами 6, герметично прижимается к боковым стенкам, клапан затвора 22 открывается и процесС изготовления изделия повторяется.

1167023

1167023

Составитель Т. Небытова

Редактор М. Петрова Техред Л.Микеш Корректор М. Розман

Заказ 4375/18 Тираж 645 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная,. 4