Скважинный фильтр

Иллюстрации

Показать всеРеферат

СКВАЖИННЫЙ ФИЛЬТР,содержащий перфорированный каркас с продольными опорными стержнями, слои витков обмоточной проволоки и дополнительной обмоточной провоЛоки, отлич ающийся тем,что, с целью повышения надежности его работы, дополнительная обмоточная проволока навита на обмоточную проволоку по спирали, причем шаг навивки дополнительной обмоточной проволоки в целое число раз меньше расстояния между продольными опорными стержнями.

(19) (I !) СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПИЬЛИН (51НЕ 21 В 43/08

1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ т. л. аъ-1- ла

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЦТИЙ (21) 3680066/22-03 (22) 28.09.83 (46) 15.07.85. Бюл. В 26 .(72) М.Н. Гайнуллин, Е.В. Кротенко и В.А. Машков (71) Научно-производственное объединение по термическим методам добычи нефти (53) 622.245.124(088.8) (56) Авторское свидетельство СССР

Р 417586, кл. Е 03 В 3/18, 1968.

2. Авторское свидетельство СССР

У 972058, кл. Е 21 В 43/08, 1981. (54) (57) СКВАЖИННЫЙ ФИЛЬТР, содержащий перфорированный каркас с продольными опорными стержнями, слои витков обмоточной проволоки и дополнительной обмоточной провоЛоки, отличающийся тем,что, с целью повышения надежности его работы, дополнительная обмоточная

I проволока навита на обмоточную проволоку по спирали, причем шаг навивки дополнительной. обмоточной проволоки в целое число pas меньше расстояния между продольными опорными стержнями.

1167309

Изобретение относится к горной промышленн сти, а точнее к нефтегазодобывающей, и может быть использовано при оборудовании нефтяных и водозаборных скважин. 5

Целью изобретения является повышение надежности работы фильтра.

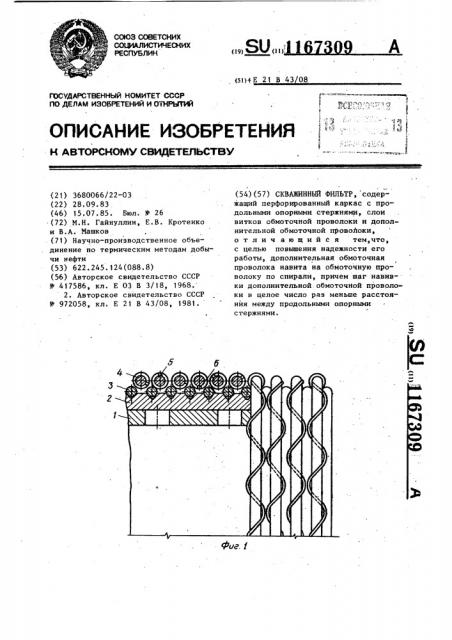

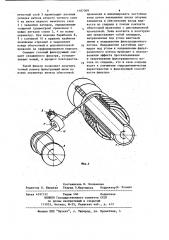

На фиг. t изображена схема участка скважинного фильтра, разрез; на фиг. 2 — приспособление 10 для навивки, обмоточной проволоки и дополнительной обмоточной проволоки.

Скважинный фильтр содержит перфорированный каркас 1, продольные 15 опорные стержни 2, нечетный первый слой 3 витков обмоточной проволоки, навитый непосредственно на продольные опорные стержни, закрепленные на перфорированном каркасе 1. После- 20 дующий второй четный слой 4 витков обмоточной проволоки образован витками обмоточной проволоки, вокруг .которой спирально навита дополни-. тельная проволочная обмотка 5 (сталь-. 25 ные или иэ другого материала) с диаметром, равным ширине фнльтрующей щели. При этом витки обмоточной проволоки уложены между витками первого (или нечетного) слоя 3.

Фильтрующая щель 6 образована между витками обмоточных проволок нечетного 3 и четного 4 .слоев и эа

Спиральные витки дополнительной обмоточной проволоки 5 находятся в постоянном контакте с обмоточной проволокой слоя витков 4. а с сосед- . ними витками нечетного первого слоя

3 обмоточной проволоки контактируют только в точках перегиба. Диаметр дополнительной обмоточной проволоки

5 берется равным размеру фильтрующей щели 6. Фильтрующая щель 6 образуется в пролетах между точками контакта по образующим линиям витков обмоточных проволок слоев 3 и 4.

Скважинный фильтр состоит иэ двух слоев 3 и 4 витков обмоточной 50 проволоки с применением приспособления для намотки, содержащего узел

7 фиксации для перфорированного каркаса, барабана 8 с обмоточной проволокой для выполнения спиральной об- 55 мотки, барабана 9 с дополнительной обмоточной проволоки, например, в виде калиброванной круглой обмоточной проволоки. Ось барабана 9 жестко установлена на катушке 10 со сквозным осевым отверстием 11, с возможностью его вращения относительно собственной оси.

Процесс изготовления фильтрующего элемента осуществляют в следующей . последовательности технологических операций.

Закрепляют перфорированный каркас в узле 7 фиксации. Подают конец обмоточной проволоки с барабана 8 внутрь осевого отверстия !1 катушки 10 и закрепляют его на перфорированном каркасе известным способом, например прижимной планкой. Осуществляют навивку витков обмоточной проволоки первого нечетного слоя 3 путем перемещения барабанов 8, 9 и катушки 10 с определенным заданным шагом относительно перфорированного каркаса.

После навивки первого нечетного слоя 3 фиксируют на перфорированном каркасе последний виток обмоточной проволоки и отсоединяют его от барабана 8. Возвращают барабаны 8, 9 с катушкой 10 в исходное положение.

Вновь подают конец обмоточной проволоки с барабана 8 внутрь осевого отверстия 11 катушки 10 на перфорированный каркас с укладкой и закреплением его между витками обмоточной проволоки нечетного первого . слоя 3. Одновременно с барабана 9 подают конец дополнительной обмоточной проволоки (калиброванной круглой) 5 и закрепляют его совместно с концом обмоточной проволоки для навивки второго четного слоя 4.

Определяют и устанавливают необходимое число оборотов барабана 9 в зависимости от числа оборотов перфорированного каркаса и шага навивки дополнительной обмоточной проволоки 5. Сообщают вращение пер форированному каркасу и вращают катушку 10 с барабаном 9 относительно обмоточной проволоки при ее поДаче с барабана 8 на перфорированный каркас. Одновременно с вращением перфорированного каркаса осуществляют относительно его перемещения барабанов 8, 9 и катушки 10 с шагом, равным шагу навивки витков обмоточной проволоки 3. При навивке витков второго четного слоя 4 иа первый

Составитель Е. Молчанова

Техред I.Ìàðòÿmîâà Корректор М. Роэман о

Редактор Н. Швыдкая

Заказ 4397/32 Тираж 540 Подписное

ВНИИПИ Гасударственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35 ° Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

3 1 нечетный слой 3 происходит плотная укладка витков второго четного слоя

4 на витки первого нечетного слоя

3 с заданным зазором, определяемым толщиной (диаметром) проволоки 5 между витками слоев 3, 4 по всему периметру. При подходе барабанов 8, 9 с катушкой 10 к правому крайнему положению отрезают и закрепляют концы обмоточной и дополнительной проволок на перфорированном каркасе.

Снимают готовый фильтрующий элемент скважияного фильтра, устанавливают новый, и процесс повторяется.

Такой фильтр позволяет получить точный размер фильтрующей щели по всему периметру витков обмоточной

167309 4 проволоки и ликвйдировать застойные зоны путем уменьшения кисла опорных элементов и обеспечения входа жидкости по спирали в точках контакта обмоточной проволоки с дистанционной проволокой. Зоны контакта в конструк ции представляют собой площадки, направленные под углом винтовой линии к направлению фильтрационного щ потока. Направление застойных площадок под углом к направлению фильтрационного потока приводит к исполь= зованию эффекта проскальзывания и закручиванию фильтрационного нотока по спирали, что в свою очередь ведет к улучшению гидродинамических характеристик и фильтрующей способности фильтра.