Способ определения прочности гранулированных материалов

Иллюстрации

Показать всеРеферат

СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ, включающий фракционирование материала, виброуплотнение и нагружение навески материала сжимающей нагрузкой в цилиндрической камере, отличающийся тем, что, с целью повышения точности определения прочности керамических микробаллонов, последние размещают в камере на глубину 0,3-0,5 ее диаметра, после чего осуществляют виброуплотнение, а прочность определяют по величине максимального значения нагрузки, при которой разрушается навеска материала.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК др+ G 01 N 3/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВЪб

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР пО делАм изОБРетений и ОткРытий (21) 3622482/25-28 (22) 12. 07. 83 (46) 15.07. 85. Бюл. 1Ф 26 (72) В.Н. Тимофеев, Ю.Л. Красулин и Г.Д. Шнырев (7t) Институт высоких температур

АН СССР (53) 620.172.21(088.8) (56) Авторское свидетельство СССР

В 250533, кл. G 01 N 3/08, 1967.(54)(57) СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ, вклю„„Я0„„1167472, A чающий фракционирование материала, виброуплотнение и нагружение навески материала сжимающей нагрузкой в цилиндрической камере, о т л и ч а юшийся тем, что, с целью повышения точности определения прочности керамических микробаллонов, последние размещают в камере на глубину

0,3-0,5 ее диаметра, после чего осуществляют виброуплотнение, а прочность определяют по величине максимального значения нагрузки, при которой разрушается навеска материала.

1167472

Изобретение относится к определению механических свойств материала, а именно к способам определения прочности микрочастиц гранулированных материалов, и может найти применение 5 в производстве керамических микробаллонов.

Цель изобретения — повышение точности определения прочности керамических микробаллонов. .t0

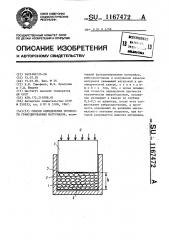

На чертеже изображена схема осуществления способа.

Способ осуществляют следующим образом, Керамические микробаллоны 1 фрак- 1 ционируют и навеску микробаллонов одной фракции размещают на бумажной прокладке 2 в цилиндрической камере

3 на глубину h, равную 0,3-0,5 ее диаметра D. 2 0

Сверху навеску после встряхивания прижимают пуансоном 4 с приклеенной бумажной прокладкой 5. Собранную таким образом камеру помещают на вибростолик (не показан), колеблющийся с частотой 50 Гц, с целью виброуплотнения навески. Затем камеру 1 помещают под пресс (не показан), прикладывают нагрузку Q к пуансону 4 до момента, пока величина ее становится .30 постоянной. Это означает, что сформировался фронт разрушения, движущийся в объеме навески.

Записывают диаграмму нагрузка— деформация и по величине максимального значения нагрузки, при которой разрушается навеска микробаллонов, Ьудят о прочности микробаллонов.

Наиболее стабильными являются диаграммы нагрузка — деформация при 40

l1 = (0,3 — 0,5) D. Они имеют выражен" ный максимум, соответствующий началу

° разрушения микробаллонов в слое по высоте навески. Стабильность уровня внешней разрушающей нагрузки при 45 испытаниях обусловлена смещением фронта разрушения.по высоте навески.

Пример. Испытывают корундовые микробаллоны, выпускаемые промышленностью по ТУ 6-11-480-78. Микро- 50 баллоны полифракционного состава диаметром частиц 50 — 150 мм разделяют на фракции со средним диаметром частиц 50, .70, 100, 120 и 150 мкм.

Далее микробаллоны каждой фракции 55 в объеме 15-20 смг засыпают в камерустальной стакан диаметром 35 мм, укладывая предварительно на дно стакана слой фильтрованной бумаги толщиной 50 — 100 мкм. Затем стакан встряхивают и вставляют в него с наклеен- ным слоем бумаги пуансон, прижимающий навеску материала. Стакан в собранном виде на 1,5-2 мин помещают на вибростолик с частотой колебания 50 Гц, затем стакан помещают в механическую испытательную машину 1231Ó-10, где к пуансону прикладывается сжимающая нагрузка

B процессе нагружения снимают диаграмму,-по которой определяют максимальную разрешающую нагрузку.

Взяв отношение этой нагрузки к сечению стакана, определяют разрушающую распределенную нагрузку Q. Для частиц диаметром 150, 120, 100, 70 и 50 мкм она оказывается соответственно равной 0,5; 1,0; 1,3; 1,5 и

7 МПа.

Среднюю разрушающую нагрузку, приходящуюся на контакт между микробаллонами, рассчитывают по формуле

Р АОсРг (1) где А — коэффициент, зависящий от геометрических параметров структуры навески (уточняется экспериментально для различных составов микробаллонов).

Величину коэффициента А для корундовых микробаллонов определяют по результатам измерений прочности при осевом сжатии отдельных микробаллонов диаметром 150 и 100 мкм.

Для этого, частицы помещают под свободно перемещающуюся в вертикальном направлении заточенную иглу, на которую вешают навески до разрушения микробаллона. Момент разрушения регистрируют визуально, используя микроскоп МБИ-2. Прочность ?„ частиц диаметром 100 и 150 мкм оказывается равной 4,9-10 Н и 4,5.10 Н.

Расчетное значение коэффициента

А равно 15.

Прочность корундовых микробаллонов остальных диаметров определяют по формуле (1) при известных Ос, А и D. Для микробаллонов диаметром 150, 120, 100, 70 и 50 мкм она составляет

4,5 ° 10 ; 5,2 .10 4,9 ° 10 ; 3,7

«10, и 5,5 ° 10 Í- соответственно.