Способ изготовления поликристаллического иттриевого феррограната

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРЙСТАЛЛИЧЕСКОГО ИТТРИЕВОГО ФЕРРО ,ГРАНАТА, включакиций смешивание исходных окислов, обжиг шихты, ее размол, ферритование и спекание, отличающийся тем, что, с целью сокращения времени изготовления и снижения потерь материала, после обжига определяют содержание ортоферрита в шихте и затем корректируют обожженную шихту добавкой 1 моль окиси железа на три моль избытка ортоферрита или 1 моля окиси иттрия на 5 моль недостатка орто(Ъеррита до заданного содержания ортоферрита в шихте, обеспечивающего требуемьй уровень свойств спеченного феррограната . 2,0 6 t,2 о,я 0, а: ОО со 03 IsD / 8 П /б 2 2 Содержание ортоферрита /, масс. Фиг.1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1168332

<5 ?? 22 f 3>

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

KKC" а

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ I кьл: .:..:::.

fggq X t0

Содеряание ораореррита % масс. (21) 3637431/22-02 (22) 10.06.83 (46) 23.07.85. Бюл. ¹ 27 (72) В.M. Прилепо, A.Â.Áåëèöêèé, Н.Д. Урсуляк, В.Е.Совков, А.Г. Шаповалов и В.Б.Новокрещенова (53) 621. 3 18. 124 (088. 8) (56) Рабкин А.И., Соскин С.А., Эпштейн Б.Ш. Ферриты. Л., "Энергия"

1968, с. 299-306. (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ИТТРИЕВОГО ФЕРРОГРАНАТА, включающий смешивание исходных окислов, обжиг шихты, ее размол, ферритование и спекание, отличающийся тем, что, с целью сокращения времени изготовления и снижения потерь материала, после обжига определяют содержание ортоферрита в шихте и затем корректируют обожженную шихту добавкой 1 моль окиси железа на три моль избытка ортоферрита или 1 моля окиси иттрия на

5 моль недостатка ортоферрита до заданного содержания ортоферрита в шихте, обеспечивающего требуемьпЪ уровень свойств спеченного феррограната.

1168332 2

Изобретение относится к области порошковой металлургии, в частности к способам изготовления ферритовых материалов, и может быть использовано при производстве поликристаллических феррогранатов, предназначенных для подложек микрополосковых невзаимных устройств.

1(елью изобретения — сокращение времени изготовления и снижение потерь материала.

Предлагаемый способ изготовления поликристаллического иттриевого феррограната основан на неполном протекании реакции образования феррограната в условиях обжига шихты исходных окислов. Так как в этом случае промежуточная стадия приводит к образованию ортоферрита

15

Y О. + Fe 0 > 2YFe0 >

2 Э 7 3 содержание ортоферрита служит контрольным параметром как при избытке, так и при недостатке окиси железа.

Избыток или недостаток ортоферрита в обожженной шихте связан с изменением содержания основного вещества в исходных окислах, различными потерями массы окислов при прокаливании, погрешностями дозировки окислов при составлении шихты.

При отклонении содержания ортоферрита в шихте от заданного состав шихты корректируют добавкой одного из исходных окислов. Количество вво- 35 димых окислов рассчитывают на основе уравнений

3YFe703+ Fe203=-Y3Fe5О!7 (2)

71Fe< О, + Y О 5YFeO э (3) согласно которым для комненсации избытка в 3 моль ортоферрита требуется введения 1 моль окиси железа, 45 а для компенеации недостатка в 5 моль ортоферрита — 1 моль окиси иттрия.

В пересчете на массовые проценты для компенсации одного процента избыт ка ортоферрита требуется добавка 50 в шихту 0,27 мас.7. окиси железа а при недостатке одного процента ортоферрита — 0,23 мас.7 окиси иттрия.

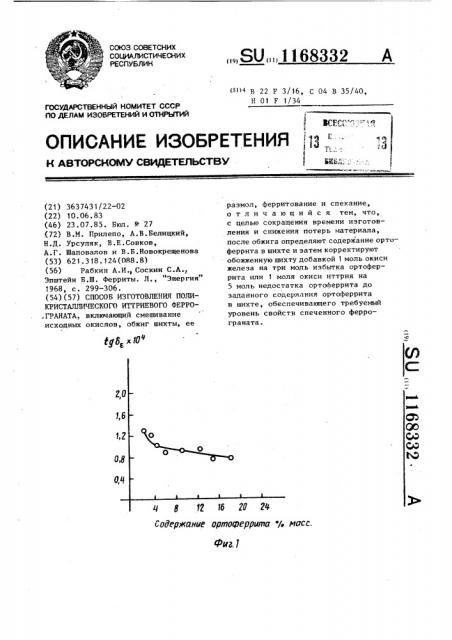

Заданное содержание ортоферрита в обожженной шихте определяют по 55 экспериментальным зависимостям изменения основных электромагнитных сво»»ств спеченного феррограната (tg 58 — тангенса угла диэлектрических потерь, tg b>q — тангенса угла магнитных потерь, йЧ вЂ” ширина линии ферромагнитного резонанса, p, — плот ности) от концентрации ортоферрита в обожженной шихте (фиг. 1 — 4).

На фиг. i изображена зависимость тангенса угла диэлектрических потерь спеченного иттрий-железистого грана та от содержания ортоферрита в шихте, на фиг. 2 — зависимость тангенса угла магнитных потерь спеченого иттрий-железистого граната от содержания ортоферрита в шихте, на фиг. 3 — зависимость ширины линии ферромагнитного резонанса спече»»ного иттрий-железистого граната от содержания ортоферрита в шихте, на фиг. 4 — зависимость плотности спеченного иттрий-железистого граната от содержания ортоферрита в шихте.

Для изготовления микрополосковых невзаимных устройств в качестве подложек требуется иттриевый феррогранат со следующими параметрами: тангенс угла диэлектрический потерь tg б — менее 1х10 тангенс угла магнитных потерь

tg5»»менее Зх10 ширина линии ферромагнитного резонанса и Н менее 403, плотность р более 5,12 г/см .

Данным требованиям удовлетворяет иттриевый феррогранат, изготовленный из шихты, содержащей 6-12мас.7 ортоферрита, т.е. центральной точкой является концентрация ортоферрита в шихте 9 мас.Z (фиг.1 — 4).

Пример 1. Изготавливаются образцы иттрий-железистого граната.

С этой целью окись иттрия марки

"ИТО-1" в количестве 465 г и окись железа марки "ОС4" в количестве

535 г смешивают в стальном бараба;не на валковой мельнице в течение

24 ч. Полученчую смесь окислов проВ каливают при 1250ОС в течение 5 ч.

После прокалки шихту анализируют на содержание ортоферрита методом рентгенофазового анализа. Концентрация ортоферрита равна 4 мас.X. Для получения концентрации ортоферрита, равной 9 мас.7, шихту из расчета добавки 5 мас.7 YFeO корректируют дополнительным введением 5х0,23=

=1, 15 мас.Ж (11,5 г) окиси иттрия.

Затем шихту размалывают на шаровой мельнице в течение 24 ч. Из 3 11683

10 полученной шихты прессуют образцы и спекают на воздухе в течение 8 часов при 1480 С. о

Полученный иттрий-железистый гранат имеет следующие параметры: 5 тангенс диэлектрический потерь

tp 3g = 9х10 тангенс магнитных потерь

tg S = 2,5х10 ,ширина линии ферромагнитного резонанса лЧ = 30 Э, плотность P = 5,14 г/см .

Пример 2. В шихте, изготовленной согласно примера 1, концентрация ортоферрита равна 13 мас.X. 15

Для получения концентрации ортоферрита, равной 9 мас.Х, шихту из расчета уменьшения концентрации 7РеОу на 4 мас.X корректируют дополнительным введением 4х0,27 = 1,08 мас.X 20 (10,8 r) окиси железа. После размола из шихты прессуют образцы и спекают

0 на воздухе в течение 8 ч при 1480 С.

Полученный иттрий-железистый гранат имеет следующие параметры: 25 тангенс диэлектрических потерь

tght = 9х10, тангенс магнитных потерь

tg 5p =- 2,5 10 ширина линии ферромагнитного 30 резонанса dH=- 30 Э плотность P, =- 5,14 г/см .

ПримерЗ. В шихте, изготовленной согласно примера 1, концентрация ортоферрита равна 9 мас.Ж

Поэтому шихту без корректировки состава размалывают в течение 24 ч

32 4 на шаровой мельнице. Иэ полученнои шихты прессуют образцы и спекают на о i воздухе в течение 8 ч прп 1480 С.

Полученный иттрий-железистый гранат имеет следующие параметрьп тангенс угла диэлектрических потерь tg Ep = 9х10

-5 тангенс угла -магнитных потерь

2, 5х10 ширина линии ферромагнитного резонанса и Н = 30 Э плотность = 5 14 г/см .

В табл. 1 приведены затраты времени и безвозвратные потери мате-. риала на различных операциях технологического процесса изготовления поликристаллического иттриевого феррограната предложенным и известным способами. Примеры 1-3 соответствуют приведенным выше, пример 4 относится к изготовлению галлий-замещенного иттриевого ферро раната 71 g С," п О предложенным способом, примеры 5, 6 — к изготовлению иттриевого феррограната известным способом.

Как следует иэ таблицы, предложенный способ позволяет сократить время изготовления иттриевого феррограната на 20Х и снизить безвозвратные потери материала более чем в

3 раза по сравнению с известным способом. При этом выход гоцных из. делий из феррограната повышается до 987 по сравнению с 93,57 для известного способа., 1168332

М

«Ч л со « ъ сО Ch

СЧ СЧ «Ч M 00 СЧ

1 Ol «1 . Ф »3 «л! 6Ъ

Ch Ch Ch ° Ch Ol Ch

«Ч о а сч «о а сч «Ч «Ч сч л

«л«

М а съ сф! ОЪ

«ч I л 1 и . !

° К л ° 1

Ch C0 1

«! Е «1 О

"1 I Ch .О « !

О1 Ch Ol Ch О «Ol сч л

Q ч °

«Ч °

«с! «O ce Ю

CV сч

Р с an

«ч

«ч л

О О

О О а

I 0 О о

Ch Ch

«С!

Ф сч

««! л О

«Ч

c0 п

Ф МЪ сч

М

an л

Ch е С0 an

О Ch ° I . I аЬ со

Ос Ch О\ О1

I 00 an

iо I I

1 сч с» сч л» к

С0 л

«»

Оi I

00 л с 4

CO л

ChОO.11

СП О Ch о а

О Ch

О О

Ф Ф lb

l Ф CO

Ch ОЪ а

C) in л

° ° Я

«Ч

1 1 CO an сч м 0O

»

«»

МЪ л сч е о

I I Ch Ol

О\ фъ

О О 3

О О О

° л»

«с в

«ч в М! . ! «Ca. сч «"4

an в ь с an сч

»

М

Ф о!

I CL » о!

v о

v ! с( о

1 «ч 1 «с ! е 1 М

» аI I (mI взо о»с!

ВЗ ай са ф» с о !«!

IC».Сб е а g

63 4 о и. с« о о

Ca Cf

O

3»

v «с о В,Я е о

» kf а о

5 в

Л а! ! !

ll68332

tg б„х 104

2, ф 6 10 12 И 20

Содержание ортюсреррип а % масс

Т0

Ф 8 12 1о,20 ZO одержиние орто реррита д, масс

Физ. У

1168332

Я, г/сн

5, 18

5, 19

5,72

5, 10

МВ

306

5,0Ч

Ч 8 12 16 20 Я

0оберяание срмхрерряпа % мосс

Составитель В. Туров

Редактор Л. Зайцева Техред Т.Фанта

Корректор М. Розман

Подписное

Филиал ППП Патент", r. Ужгород, ул. Проектная, 4

Заказ 4541/12 Тираж 747

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5