Состав сварочной проволоки

Иллюстрации

Показать всеРеферат

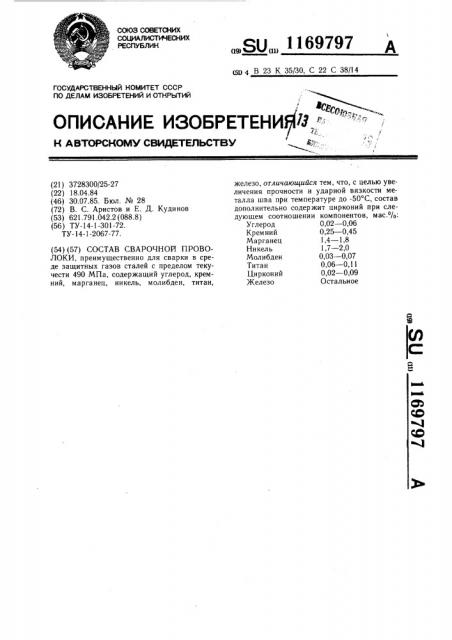

СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ , преимущественно для сварки в среде защитных газов сталей с пределом текучести 490 МПа, содержащий углерод, кремний , марганец, никель, молибден, титан. железо, отличающийся тем, что, с целью увеличения прочности и ударной вязкости металла шва при температуре до -50°С, состав дополнительно содержит цирконий при следующем соотношении компонентов, мас./о: Углерод0,02-0,06 Кремний0,25-0,45 Марганец1,4-1,8 Никель1,7-2,0 Молибден0,03-0,07 Титан0,06-0,11 Цирконий0,02-0,09 ЖелезоОстальное

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я1) „„1169797

yg 4 В 23 К 35/30, С 22 С 38/14

ОПИСАНИЕ ИЗОБРЕТЕНИ Ю„ -

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ 4;".

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3728300/25-27 (22) 18.04.84 (46) 30.07.85. Бюл. № 28 (72) В. С. Аристов и Е. Д. Кудинов (53) 621.791.042.2 (088.8) (56) ТУ-14-1-301-72.

ТУ-14-1-2067-77. (54) (57) СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ, преимущественно для сварки в среде защитных газов сталей с пределом текучести 490 МПа, содержащий углерод, кремний, марганец, никель, молибден, титан, железо, отличающийся тем, что, с целью увеличения прочности и ударной вязкости металла шва при температуре до -50 С, состав дополнительно содержит цирконий при следующем соотношении компонентов, мас.%:

Углерод 0,02 — 0,06

Кремний 0,25 — 0,45

Марганец 1,4 — 1,8

Никель 1,7 — 2,0

Молибден 0,03 — 0,07

Титан 0,06 — 0,11

Цирконий 0,02 — 0,09

Железо Остальное

1169797

Таблица 1

Содержание элементов, Е

Si Mn Zn

Условный номер плавки С

Ti Fe

Мо

0,06

0,45 1,8 2,0 0,07 0,09 0,11 95,42

0,35 1,6 1,8 0,06 0,06 0,08 96,01

О 25 1 4 1 7 0 03 0 02 0 06 96 52

0,04

0,02

Таблица 2

Относи- ОтносительРабота удара KV металла шва при температуре, о

С, испытаний ное сжатие, % тельное удлинение, Е

-50

+20

642

59

570

61

642

570

Изобретение относится к сварке в среде защитных газов плавящимся электродом низколегированных сталей с пределом текучести 490 МПа и преимущественно используется для сварки конструкций, работающих при отрицательной температуре в условиях Арктики, для которых требуется достаточная хладостойкость металла шва сварных соединений при температуре до -50 С.

Цель изобретения — увеличение проч1О ности и ударной вязкости металла шва при температуре до -50 С.

Выбранные пределы легирования Ni, Мо и С являются оптимальными, так как уменьшение их содержаний ниже указанных пределов приводит к снижению ударной вяз- 15 кости из-за уменьшения количества игольчатого феррита в структуре шва, а их превышение — повышает прочность шва с соответствующим снижением ударной вязкости.

Учитывая, что снижение содержания Si эффективно влияет на измельчение структуры и увеличивает ударную вязкость вследствие снижения количества мартенситноаустенитной составляющей структуры в шве, верхний предел его содержания ограничен 25

0,45%. Исходя из требования получения достаточного раскисления металла для избежания пор в шве, нижний предел содержания Б;в проволоке ограничен 0,25%.

Содержание Мп u Ti в предлагаемом составе проволоки принято в пределах 1,$—

Условный Предел те- Предел номер кучести, прочности, плавки Мпа МПа

l,8 и 0,06 — 0,11% соответственно. Уменьшение их содержаний ниже указанных значений вызовет снижение ударной вязкости металла шва, а использование в больших количествах Мп и Ti приведет к нежелательному повышению прочностных свойств металла шва с соответствующим снижением пластичности.

С целью повышения ударной вязкости металла шва в проволоку введен цирконий в количестве 0,02 — 0,09%. При содержании циркония в проволоке менее указанного значения его действие не будет эффективным, а при содержании в проволоке циркония более 0,09% возникает опасность появления трещин в металле шва. Кроме того, для повышения работы удара металла шва в проволоке предлагаемого состава снижено содержание серы и фосфора (каждого не более 0,012%).

Были изготовлены предложенные сварочные проволоки, конкретные составы которых приведены в табл. 1. С использованием этой проволоки полуавтоматической сваркой в среде двуокиси углерода сварили с V-образной разделкой встык пластины толщиной 20 мм из стали с пределом текучести

490 МПа.

Из металла шва изготовили образцы по

ГОСТ 6996-66: разрывные — типа II u ударные — типа IX.

Результаты испытаний приведены в табл. 2.

1169797

Продолжение табл. 2 (6 () з ( (г

90

23

660

588

80

596

530

98

26

618

550

92

25

618

550

98

28

562

500

100

26

596

530

102

28

574

510

Редактор К. Волощук

За каз 4654/13

Составитель И. Попова

Техред И. Верес Корректор О. Луговая

Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4