Способ изготовления трубчатого соединения

Иллюстрации

Показать всеРеферат

1. СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО СОЕДИНЕНИЯ, включающий операцию образования на концах труб раструбов разного диаметра с цилиндрическими концами, установку на кромку меньшего раструба профильной уплотнительной оболочки и установку раструбов один в другой , отличающийся тем, что, с целью повышения нагрузочной способности соединения, на цилиндрической поверхности большого раструба выполняют равномерно по окружности продольные сквозные вырезы ромбовидной формы, в качестве уплотнительной оболочки берут оболочку S-образного сечения в виде выворачиваемого рукава, а после установки раструбов один в другой обжимают большой раструб в зоне минимальной ширины перемычки, оставшейся после вырезки , до смыкания стенок каждого выреза и касания меньшего раструба в зоне перехода его в трубу. 2. Способ по п. 1, отличающийся тем, что на большой раструб в зоне его обжатия накладывают хомут. S (Л 01

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1 у 4 В 21 D 39/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ ЮИЛл3 м (21) 3706315/25-27 (22) 01.03.84 (46) 07.08.85. Бюл. № 29 (72) В. Л. Чумаков (53) 621.774.2 (088.8) (56) Патент Франции № 802157, кл. В 21 D 39/04, опублик. 1982.

Фиг.7 (54) (57) 1. СПОСОБ ИЗГОТОВЛЕНИЯ

ТРУБЧАТОГО СОЕДИНЕНИЯ, включаюший операцию образования на концах труб раструбов разного диаметра с цилиндрическими концами, установку на кромку меньшего раструба профильной уплотнительной оболочки и установку раструбов один в другой, отличающийся тем, что, с целью повы„„Я0„„1171157 А шения нагрузочной способности соединения, на цилиндрической поверхности большого раструба выполняют равномерно по окружности продольные сквозные вырезы ромбовидной формы, в качестве уплотнительной оболочки берут оболочку S-образного сечения в виде выворачиваемого рукава, а после установки раструбов один в другой обжимают большой раструб в зоне минимальной ширины перемычки, оставшейся после вырезки, до смыкания стенок каждого выреза и касания меньшего раструба в зоне перехода его в трубу.

2. Способ по п. 1, отличающийся тем, что на большой раструб в зоне его обжатия н а кл ады ва ют хомут.!

171157

Составитель И. Капитонов

Техред И. Верес Корректор В. Гирияк

Тираж 775 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 l3035, Москва, Ж вЂ” -35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор И. Николайчук

Заказ 4774/9

Ii3îáðåT0íèå относится к обраооткс труб п п,1«пнем и может быть использовано в стро.i гс,,ьс1вс трубопроводов.

11слью изобретения является повышение пагрузочной способности соединения.

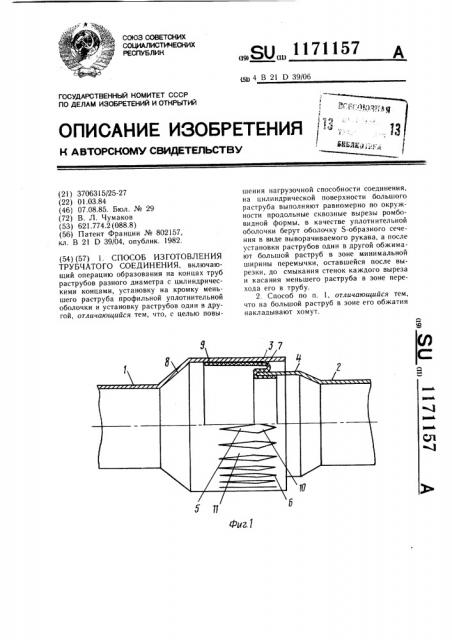

На фиг. l изображено положение в начальной стадии введения в больший раструб меньшего раструба с установленным уплотнением в виде S-образной оболочки; на фиг. 2 — конечное положение трубчатого соединения (без наложенного хомута) .

Способ изготовления трубчатого соединения осуществляют следующим образом.

Концы соединяемых труб 1 и 2 подвергают разной степени раструбному расширению, в результате чего получают больший раструб 3 и меньший раструб 4. На раструбе 3 выполняют ромбовидные вырезы 5, концы 6 которых не доходят до кромки раструба. На конец меньшего раструба 4 устанавливают уплотнительную оболочку 7

S-образного профиля в виде выворачиваемого рукава из пластика, натуральной или синтетической резины или из силикона, а затем вставляют раструб 4 в раструб 3 до упора кромки раструба 4 в конусную стенку 8 раструба 3. При этом внешняя кромка 9 уплотнительной оболочки доходит до упора в конусную стенку 8, после чего при дальнейшем движении раструба 4 оболочка

7 начинает выворачиваться, как рукав, и занимает положение, показанное на фиг. 2.

Затем при помощи эксцентрикового или винтового устройства типа наружного центратора осуществляют радиальное обжатие раструба 3 в зоне 10 его минимальной цилиндрической поверхности. При этом перегородки 11, пластически деформируясь, обжимают конусную стенку 12 благодаря наличию вырезов 5, которые, сужаясь, превращаются в щели 13. При значительных растягивающих нагрузках на образовавшуюся кольцевую выемку 14 с минимальным поперечным сечением в месте максимального радиального обжатия накладывают хомут.

При наличии внутреннего давления S-образная оболочка 7 прижимается к стенкам большего 3 и меньшего 4 раструбов, благодаря чему сама оболочка разгружается от внутреннего давления, что позволяет трубчатому соединению выдерживать значительно большие давления. Благодаря радиальному обжатию раструба 3, в результате которого образуется кольцевая выемка 14, предотвращается разъем соединения и повышается его прочность при осевых нагрузках, кроме того, образуется опорная для уплотнительной оболочки конусообразная торцевая стенка, что повышает

20 надежность соединения при повышенных давлениях.

Операции раструбного расширения труб

1 и 2, выполнение вырезов 5 и уплотнительной оболочки 7 S-образного профиля осуществляются, например, в заводских условиях. На монтажной площадке осуществляют операции по установке на кромку меньшего раструба профильной оболочки, вставку меньшего раструба в больший и радиальное обжатие последнего в местах вырезов.

При необходимости накладывают хомут.

Предлагаемый способ изготовления трубчатого соединения допускает установление небольших допусков на взаимное продольное и угловое смещения концов соединяемых труб, что способствует повышению на35 грузочной способности соединения.