Способ изготовления биметаллических стаканов

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СТАКАНОВ, включающий образование из двух собранных в пакет листовых заготовок из разнородных материалов полого полуфабриката и последующую вытяжку полуфабриката с утонением стенки и приложением осевого давления к его более мягкому слою, отличающийся тем, что, с целью повышения производительности процесса и экономии металла , заготовки в пакете располагают под углом между их направлениями прокатки 42-48°, а перед образованием полого полуфабриката центральную зону пакета осаживают пуансоном диаметром, равным внутреннему диаметру изделия, обеспечивая в этой зоне холодную сварку заготовок пакета и толщину стенки, равную толщине стенки, изделия. сл ф со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК с

Я

1 $

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

Фиг.1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

00 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3619668/25-27 (22) 13.07.83 (46) 07.08.85. Бюл. № 29 (72) В. Г. Шибаков, М. С. Колесников, Л. А. Леонтьева и В. В. Красильников (71) Камский политехнический институт (53) 621.961.2.073 (088.8) (56) Авторское свидетельство СССР № 662309, кл. В 23 К 20/00, 1979. (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СТАКАНОВ, включающий образование из двух собранных в пакет листовых заготовок из разнородных материалов полого полуфабриката и после„„gg„„117 163 А ц 4 В 21 D 53/00, 22/20 дующую вытяжку полуфабриката с утонением стенки и приложением осевого давления к его более мягкому слою, отличающийся тем, что, с целью повышения производительности процесса и экономии металла, заготовки в пакете располагают под углом между их направлениями прокатки 42 — 48, а перед образованием полого полуфабриката центральную зону пакета осаживают пуансоном диаметром, равным внутреннему диаметру изделия, обеспечивая в этой зоне холодную сварку заготовок пакета и толщину стенки, равную толщине стенки изделия.

1171163

Изобретение относится к обработке метеллов давлением и может быть использовано в процессах листовой штамповки.

Цель изобретения — повышение производительности процесса за счет интенсификации вытяжки и экономии металла за счет уменьшения фестонообразования.

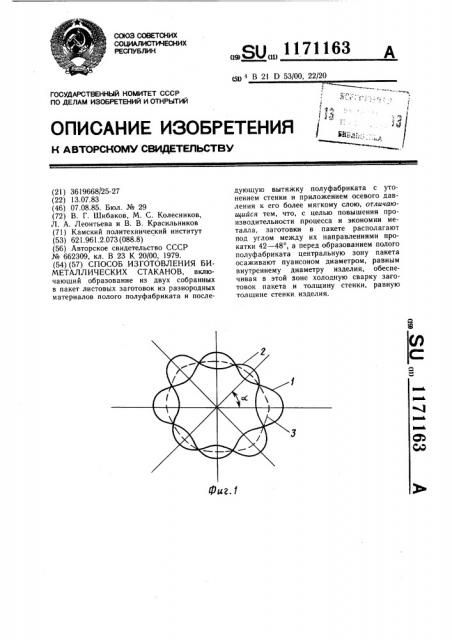

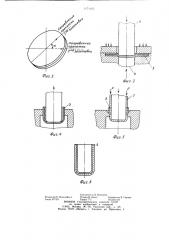

На фиг. 1 показаны фигуры плоской анизотропии заготовок и биметаллического пакета; на фиг. 2 — схема сборки биметаллического пакета; на фиг. 3 — схема процесса осадки центральной зоны пакета; на фиг. 4 — свертка пакета в полый полуфабрикат; на фиг. 5 — вытяжка с утонением; на фиг. 6 — готовое изделие.

Способ осуществляется следующим образом.

Из разнородных материалов вырезают листовые заготовки равного диаметра, которые собирают в пакет. При сборке пакета одну из заготовок с фигурой плоской анизотропии 1 поворачивают таким образом относительно другой заготовки с фигурой плоской анизотропии 2 (фиг. 1), что угол между направлениями прокатки соответствует 45 -3 (фиг. 2).

После этого производят осадку центральной зоны биметаллического пакета 3 пуансонами 4 (фиг. 3), осуществляя холодную сварку составляющих его заготовок.

Сваренный пакет свертывают в полый стаканчик-полуфабрикат 5, который затем подвергают вытяжке с утонением стенки.

В процессе вытяжки полуфабриката к его более мягкому слою 6 через втулку 7 прикладывают давление, равное разности величин пределов текучести материалов биметаллического пакета (фиг. 5). В результате получают изделие 8 в виде полого биметаллического стаканчика.

Пример. По предлагаемому способу производят вытяжку с утонением цили ндрического биметаллического стакана диаметром 60 мм, высотой 86 мм и толщиной 1,2 мм из нержавеющей стали марки 0Х18Н9Т и меди марки М1. Толщина заготовок 1,5 и 1,5 мм соответственно, диаметр 98 мм.

На первом этапе производят подготовку поверхности заготовок (обезжиривание

40 уайт-спиритом). После этого осушествляют сборку пакета таким образом, что угол между направлениями прокатки заготовки с фигурой плоской анизотропии 1 и заготовки с фигурой плоской анизотропии 2 (фиг. 1) 45 (фиг. 2).

Холодную сварку центральной зоны заготовки пакета 3 осуществляют осадкой пуансонами 4 диаметром 60 мм на толщину 1, 2 мм, обеспечивая тем самым степень деформации в центральной зоне не менее 50О/р, что является достаточным для качественной сварки слоев. Затем осуществляют свертку стаканчика 5 внутренним диаметром 60 мм и высотой стенки 56,6 мм, на котором благодаря отсутствию фестонов получается ровная торцовая поверхность.

При вытяжке по известному способу высота фестонов 10 — 18 мм, что обуславливает величину припуска на обрезку торца, равную 20 мм. При предлагаемом способе высота фестонов после свертки не превышает 1,2 — 2 мм, что позволяет последующую вытяжку с утонением вести без подрезки торца, а это приводит к экономии

10 — 13 /o металла на одном изделии. Вытяжку с утонением производят на гидравлическом прессе двойного действия, прикладывая от вспомогательного плунжера гидропресса к медному слою давление Р——

= 100 МПа, равное разнице величин пределов текучести стали и меди. Медный слой является внутренним и прилегает к пуансону. Степень вытяжки с утонением

65О/О. В результате получают биметаллический стакан с внутренним диаметром 60 мм, толщиной стенки 1,2 мм и высотой изделия 86 мм. Для получения аналогичного изделия известным способом диаметр исходной заготовки составляет 119 мм.

Толщина медного и стального слоев в стенке по 0,6 008 а в донной части тол1 шина медного слоя 0,5 мм, стального — 0,7 мм.

Использование изобретения позволяет повысить производительность процесса и обеспечивает до 15О/р металла на изделие.

117116:1 ф 6 6 о

0 О

O апра&ение рокактггги ой g gîãä

Составитель В. Блехеров

Техред И. Верес Корректор В. Гирняк

Тираж 775 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, ж — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор И. Николайчук

Заказ 4774/9