Способ изготовления пористых оболочек из металлической сетки

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ОБОЛОЧЕК ИЗ МЕТАЛЛИЧЕСКОЙ СЕТКИ, заключающийся в предварительном получении заготовок из металлической сетки, их взаимном размещении с образованием полого многослойного пакета с осевой симметрией, нагреве пакета, приложении к нему формообразующего усилия в направлении, перпендикулярном его предельной оси, и формировании изделия, отличающийся тем, что, с целью повьпиения качества получаемых изделий путем повьшения равномерности распределения степени деформации по сечению изделия и расширения номенклатуры получаемых изделий, в качестве заготовок используют два многослойных пакета, один из которых выполняют полым трубчатой формы, а другой - плоским в форме усеченного конуса, предварительно к полому пакету со стороны одного из его торцов прилагают усилие дефориирования и раздают его с ограничением перемещения материала в сторону отверстия , формируя полуфабрикат с фланцем, образованным отстоящи И один от другого слоями его материала , а к плоскому пакету со стороны малого основания конуса прилагают деформирующее усилие, формируя обратным вьдавливанием полуфабрикат с полостью и фланцем, имекяцим расположение слоев, аналогичное фланцу, а перед приложением формообразующего усилия полуфабрикаты сопрягают между собой со стороны образованных фланцев .

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (l9) () )) (51)4. В 23 Р 15/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ ( с ®1Зти

ОПИСАНИЕ ИЗОБРЕТЕНИЯ I ..","";„цI

Брэд ) ()-„ уg

«»-".

Н ABTOPGHOMY СВИДЕТЕЛЬСТВУ (2 ) 3671674/25-27 (22) 09.12.83 (46) 07.08.85. Бюл. ¹ 29 (72) А.Г.Овчинников и В.Н.Гречищев (71) МВТУ им. Н.Э.Баумана (53) 621.735(088.8) (56) Вестник машиностроения, 1980, № 7, с. 70-72 ° (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ОБОЛОЧЕК ИЗ МЕТАЛЛИЧЕСКОЙ СЕТКИ, заключающийся в предварительном получении заготовок из металлической сетки, их взаимном размещении с образованием полого многослойного пакета с осевой симметрией, нагреве пакета, приложении к нему формообразующего усилия в направлении, перпендикулярном его предельной оси, и формировании изделия, о т л ич а ю шийся тем, что, с целью повышения качества получаемых изделий путем повышения равномерности распределения степени деформации по сечению изделия и расширения номенклатуры получаемых изделий, в качестве заготовок используют два многослойных пакета, один из которых выполняют полым трубчатой формы, а другой — плоским в форме. усеченного конуса, предварительно к полому пакету со стороны одного из его торцов прилагают усилие деформирования и раздают его с ограничением перемещения материала в сторону отверстия, формируя полуфабрикат с фланцем, образованным отстоящи"и один от другого слоями его материала, а к плоскому пакету со стороны малого основания конуса прилагают деформирующее усилие, формируя обратным выдавливанием полуфабрикат с полостью и фланцем, имеющим расположение слоев, аналогичное фланцу, а перед приложением формообразующего усилия полуфабрикаты сопрягают между собой со стороны образованных фланцев.

1 11712

Изобретение относится к обработке металлов давлением, а именно к области производства пористых про ницаемых изделий из металлической сетки, и может быть использовано 5 при создании элементов фильтрующих устройств и секций проникающего охлаждения.

Цель изобретения — повышение качества получаемых иэделий путем ловы-!О шения равномерности распределения степени деформации по сечению изделия и расширения номенклатуры получаемых изделий.

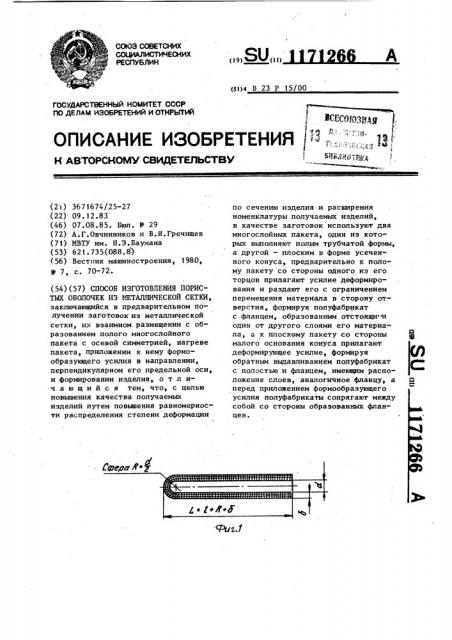

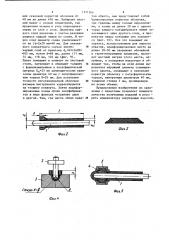

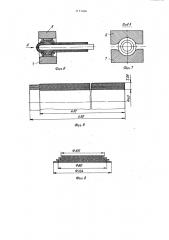

На фиг. 1 представлена порис- 15 тая оболочка с полусферическим концом; на фиг. 2 — полый трубчатый полуфабрикат с образованным фланцем; на фиг. 3 — плоский пакет; на фиг.4— плоский полуфабрикат с полостью 20 и фланцем; на фиг. 5 — составной пакет иэ полуфабрикатов перед формообразованием в контейнере; на фиг. 6 — схема формообразования полуфабрикатов; на фиг. 7 — вид А 25 на фиг. 6; на фиг. 8 — схема получения конца полого трубчатого пакета с пропуском через слой; на фиг.9— схема получения плоского пакета; на фиг. 10 — составной пакет из полуфабрикатов перед их формообразованием.

Способ осуществляют с использованием инструмента, состоящего из жесткой внутренней оправки 1, пуансона 2 и матрицы 3 для обжатия по толщине с формоизменением наружной обечайки 4 и герметизирующих крышек 5, а также верхней 6 и нижней 7 кузнечных обжимок.

Способ осуществляется следующим образом.

Из сетки составляется полый осесимметричный пакет. Ширина развертки определяется диаметром и толщиной каждого слоя. При этом, если длина первого слоя P то длина второго слоя меньше и равна k -ä, т.е. нечетные слои имеют длину Р, а четные 0- 4. Этот пакет помещают на жесткую внутреннюю оправку, закрывают обечайкой по форме пакета и проводят обжатие на оправке через обечайку. Этим достигается неразрывное соединение слоев, требуемая тол- 55 щина стенки. оболочки, которая .всегда меньше толщины стенки пакета, а также требуемые свойства: пористость, проницаемость. B то же время на участке, где длина сетки в слоях не одинакова, т.е. выполнена через слой, обжатие не проводят. Затем из сетки составляют плоский осесим-. метричный пакет, где диаметр четных слоев больше диаметра нечетных, с учетом, кроме того, уменьшения каждого внутреннего диаметра по отношению к внешнему для получения ровного торца после формоиэменения.

Такой пакет помещают в конверт и проводят обжатие по толщине с формообразованием до полусферы, а концы пакета с сеткой, уложенной через слой, переходят в цилиндрический участок и по толщине не деформируются. Затем недеформированные концы обоих пакетов в виде фланцев вставляют друг в друга как бы компенсируя в каждом частично отсутствующие слои. Это место помещают на оправку, закрывают обечайкой, проводят местный нагрев и обжатие до толщины деформируемых участков обоих пакетов, а после охлаждения окончательно извлекают пористую проницаемую оболочку с одним полусферическим торцом.

Пример. Допустим, изготавливается пористая оболочка c1=40 мм, 8=3 мм, L=4HO мм, R=20 мм с пористостью П=20Х из гладкой фильтровой тканой сетки ¹ 48 нержавеющей стали

Х18Н10Т. Зная заданную пористость и параметры сетки (по типу и номеру), устанавливают степень деформации пакета (E=55X). По степени деформации с учетом толщины стенки обОлочки и толщины сетки определяется число слоев полого пакета (п=7, толщина сетки № 48 равна 1,04 мм, тогда толщина полого пакета 7,28 мм).

Составляется полый пакет с осевой симметрией. Лучший вариант составления пакета — это намотка его из двух кусков сетки, в которых проволоки основы и утка перпендикулярны.

Один кусок имеет длину 410 мм, другой 430 мм. Накладывается кусок на кусок так, чтобы начальный внутренний диаметр пакета получился по длине. короче и наматывается пакет с внутренним диаметром 40 мм (фиг. 8). Пакет помещают на оправку диаметра 40 мм, закрывают обечайкой по всей длине, нагревают до 1150о

1200 С и проводят обжатие до получе1171 ния сквозной пористой оболочки d=

40 мм на длине 405 мм. Набирают плоский пакет с осевой симметрией, где проволоки основы и утка перпендикулярны от слоя к слою. Диаметры каждого слоя различны с учетом различия рациуса каждой чашки по слоям. И через слой диаметр снова увеличивается на 26,=2х20 ми=40 мм. Для указанного конкретного случая имеем: 10 первый слой от пуансона и =65+2х20=

9105 мм, потом d=68 мм, далее 111 мм, 74 мм, 118 мм, 124 мм (фиг. 9) .

Пакет помещают в конверт из листовой стали, нагревают и обжимают толщину 15 с формоизменением в полусферической матрице R„=23 мм цилиндрическим пуансоном диаметра 40 мм с полусферическим торцом R=20 мм. Для получения точности изготавливаемой оболочки 20 размеры инструмента корректируются на толщину конверта. Затем недефор- мированные концы обоих полуфабрикатов в виде фланцев вставляют один в другой. Там, где места обоих паке- 25

266 4 тов обжаты, они представляют собой

1 единообразные пористые оболочки, где границы между слоями неразличимы, а концы на длине 20 мм с одного торца каждого полуфабриката имеют нскасающиеся один другого слои, в промежутки между которыми они заводятся (фиг. 10). Все это помещают.на оправку, использованную для первого обжатия, недеформированное место на длине 20-30 мм закрывают обечайкой и герметизирующими крышками, проводят местный нагрев этого места, например, в кольцевом индукторе и обжимают так, чтобы на всей длине выравнялся наружный диаметр совмещенного пакета, охлаждают и извлекают пористую оболочку с полусферическим торцом, внутренним диаметром 40 мм, толщиной стенки 3 мм, проницаемую по всему объему.

Предлагаемое изобретение по сравнению с известным позволяет повысить качество получаемых изделий и раси— рить номенклатуру получаемых изделий. Риг. E

117 ыь

Фиг.У .

Cue. 7

1 l 71266

Составитель В.Бещеков

Редактор А.Сабо Техред А.Бабинец Корректор Е.Сирохман

Заказ 5963 Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4