Устройство для обработки деталей на доводочном станке

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ДОВОДОЧНОМ СТАНКЕ , содержащее корпус с центрирующим элементом, размещенный внутри корпуса держатель с по крайней мере двумя обрабатываемыми деталями и нагружающий элемент , отличающееся тем, что, с целью повыщения точности обработки, оно снабжено размещенной в нижней части корпуса кольцеобразной направляющей, а держатель деталей выполнен в виде полукруглых и плоских опор, прихвата с хомутом и связанных между собой через введенную в устройство плоскую пружину боковых прихватов с винтовыми зажимами, при этом опоры и боковые прихваты расположены на одной оси. -- I , || (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 В 24 В 37/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3731657/25-08 (22) 26.04.84 (46) 07.08.85. Бюл. № 29 (72) В. И. Греков и В. В. Греков (71) Владимирский политехнический институт (53) 621.923.74 (088.8) (56) Авторское свидетельство СССР № 238367, кл. В 24 В 27/04, 1962. (54) (57) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ДОВОДОЧНОМ СТАНКЕ, содержащее корпус с центрирующим

„„SU„1171297 А элементом, размещенный внутри корпуса держатель с по крайней мере двумя обрабатываемыми деталями и нагружающий элемент, отличающееся тем, что, с целью повыщения точности обработки, оно снабжено размещенной в нижней части корпуса кольцеобразной направляющей, а держатель деталей выполнен в виде полукруглых и плоских опор, прихвата с хомутом и связанных между собой через введенную в устройство плоскую пружину боковых прихватов с винтовыми зажимами, при этом опоры и боковые прихваты расположены на одной оси.

1171297

Изобретение относится к абразивной обработке и может быть использовано при доводке плоскостей стыка малоустойчивых деталей, преимущественно плоскостей разъема шатунов и их крышек тракторных двигателей с воздушным охлаждением.

Цель изобретения — повышение точности при обработке плоскости разъема малоустойчивых деталей.

В предлагаемом устройстве держатель установлен в окнах кольцеобразной направляющей корпуса, жестко с ним соединен и снабжен полукруглыми и плоскими опорами для установки обрабатываемых деталей и закрепления их с помощью прихвата с четырьмя губками и с хомутиком и боковых прихватов с винтовым зажимом, связанных между собой через плоскую пружину. По,.ожение оси полукруглых поверхностей зажатой малоустойчивой пары шатун-крышка в держателе устройства более определенно, а доводочный инструмент, стремясь ориентировать пару шатун-крышка плоскостью разъема по себе, снимает металл со всей плоскости.

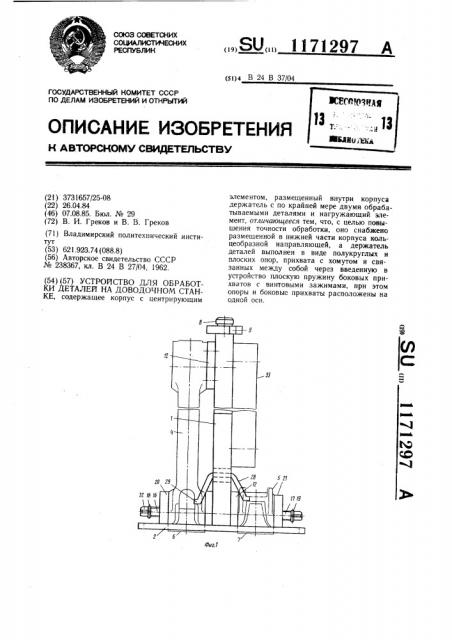

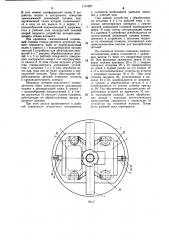

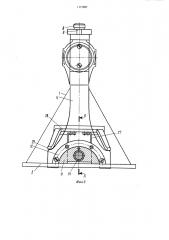

На фиг. l изображено предлагаемое устройство, вид спереди; на фиг. 2 — то же, вид сверху; на фиг. 3 — то же, вид сбоку; на фиг. 4 — разрез A-А на фиг. 3.

Устройство содержит нагружающий элемент в виде корпуса I с кольцеобразной направляющей 2. Последняя имеет сквозные окна 3, в которых размещены обрабатываемые детали 4 и 5. Корпус с кольцеобразной направляющей прижимает обрабатыьаемые детали плоскостями 6 и 7 разъема к рабочей поверхности доводочного инструмента (не показан) роторно-доводочного станка-автомата. Для вращения корпуса устройства вокруг своей оси с ним жестко соединен центрирующий палец 8, имеющий боковые выемки 9, расположенные концептрично относительно его оси, а также оси кол ьцеобразной направляющей. Внутри корпуса с кольцеобразной направляющей размещен держатель 10, имеющий полукруглые 11 и плоские 12 опоры для установки обрабатываемых деталей. Полукруглые и плоские опоры, жестко соединенные с корпусом устройства и его кольцеобразной направляющей. имеют сквозные отверстия 13, в которые запрессованы направляющие втулки

14. Для закрепления обрабатываемых деталей в направляющих втулках установлен зажимной винт 15, имеющий на концах 16 и 17 левую и правую резьбу, упорные кольца 18 и 19, боковые плоские прихваты 20 и 21 с направляющими штырями 22 и 23.

Плоские прихваты, имеющие отверстия с левой и правой резьбой, снабжены в нижней части выемками 24 и 25, в которые установлена своими концами плоская пружина

26, охватываемая хомутиком 27, жестко связанным с прихватом 28 с четырьмя губками 29. Прихват 28 с помощью губок 29 прижимает обрабатываемые детали к базовым полукруглым поверхностям 30, а боко5

55 вые плоские прихваты с помощью зажимного винта — к базовым плоским поверхностям 31.

Для ускорения установки и крепления обрабатываемых деталей на держателе шпиндель (не показан) электромеханического ключа с автономным электродвигателем соединяют с зажимным винтом через его квадратный конец 32.

Для удобства в эксплуатации и уравновешивания в процессе работы устройство имеет груз 33, жестко соединенный с его корпусом, со стороны расположения малой обрабатываемой детали.

Устройство работает следующим образом.

Устройство нижним торцом корпуса 1 с кольцеобразной направляющей 2 устанавливается на точную базовую плоскость зажимной позиции, оснащенной электромеханическим ключом с автономным электродвигателем (не показан) . Затем обрабатываемые детали 4 и 5 с помощью автоматического манипулятора устанавливаются на базовые поверхности 30 и 31 полукруглых и плоских опор 1! и 12 держателя 10, размещенного внутри корпуса с кольцеобразной направляющей устройства.

После установки деталей в сквозные окна 3 на полукруглые и плоские опоры держателя 10 приводится во вращение зажимной винт 15 от электромеханического ключа с автономным электродвигателем на зажимной позиции. Для этого шпиндель электромеханического ключа соединяется с зажимным винтом через его квадратный конец 32.

При вращении зажимного винта 15 боковые плоские прихваты 20 и 21 с направляющими штырями 22 и 23 перемешаются по левой и правой резьбе на его концах 16 и 17 один навстречу другому.

При этом обрабатываемые детали торцами прижимаются с помощью боковых плос ких прихватов к базовым плоским поверхностям 31, а плоская пружина 26, установленная в выемках 24 и 25, прогибается под действием зажимного усилия вниз и создается необходимое давление на хомутик 27, жестко связанный с прихватом 28. Это обеспечивает передачу усилия зажима на прихват, который с помощью губок 29 прижимает обрабатываемые детали к базовым полукруглым поверхностям 30. Так обеспечивается закрепление обрабатываемых деталей 4 и 5 на держателе 10 после выполнения зажима. В этом случае нижний торец корпуса 1 с кольцеобразной направляющей

2 приподнимается относительно точной плоскости зажимной позиции на величину зазора, который ограничивает колебание припуска под обработку.

При установке устроиства с обрабатываемыми деталями 4 и 5 с помощью автооператора в рабочую зону на доводочный инструмент роторно-доводочного станкаавтомата его шпиндель с самозажимной плавающей головкой перемещается вниз.

1171297

З2

19

8 этот момент центрирующий палец 8 устройства входит в центральное отверстие самозажим ной плавающей головки, подпружиненный палец которой защелкивается в одну из его выемок 9, а корпус 1 с кольцеобразной направляющей 2 удерживается в рабочей зоне полукруглой сменной опорой ведущего устройства роторно-доводочнаго станка-автомата

fIpH вращении самозажим ной плавающей головки станка-автомата крутящий момент передается через ее подпружиненный палец к корпусу 1 с кольцеобразной направляющей 2 устройства для обкатывания плоскостей 6 и 7 разъема обрабатываемых деталей 4 и 5 по рабочей поверхности доводочного инструмента вокруг оси центрирующего пальца 8. В этом случае ведущее устройство станка-автомата удерживает устройство с деталями 4 и 5 в зоне обработки до тех пор, пока оно не будет подведено к разгрузочной позиции. Такое обкатывание обрабатываемых деталей повышает точность и производительность доводки.

Шпиндель роторно-доводочного станкаавтомата через самозажимную плавающую головку и центрирующий палец 8, корпус 1 с кольцеобразной направляющей 2, а также держатель 10 передает усилия прижима, действующие на обрабатываемые детали в процессе доводки.

При этом детали прижимаются к рабочей поверхности доводочного инструмента

4 и создается необходимое удельное давление в рабочей зоне.

При выводе устройства с обработанными деталями 4 и 5 из рабочей зоны с помощью автооператора шпиндель с самоза5 жимной плавающей головкой перемещается вверх. В этом случае центрирующий палец

8 с выемкой 9 устройства освобождается от самозажимной плавающей головки етанкаавтомата и устройство с деталями подается на отжимную позицию, оснащенную электромеханическим ключом для раскрепления деталей.

На отжимной позиции шпиндель электромеханического ключа соединяется с зажимным винтом 15 через его квадратный конец

32. При вращении зажимного винта 15 боковые плоские прихваты 20 и 21 с направляющими штырями 22 и 23 перемещаются по левой и правой резьбе на его концах 16 и 17 в противоположные стороны до встречи с упорными кольцами 18 и 19. При этом щ плоская пружина 26, установленная в выемках 24 и 25, освобождается от зажимного усилия, а обработанные детали 4 и 5 освобождаются от усилия зажима прихвата 28. Так обеспечивается раскрепление обpBAoTBHHbIx деталей на держателе 10 пос25 ле выполнения отжима. Затем обработанные детали с помощью автоматического манипулятора снимаются с держателя 10 устройства на отжимной позиции. После эгого рабочий цикл повторяется.

1171297

1171297

Составитель А. Шутов

Редактор Н. Тупица Техред И. Верес Корректор Л. Пилипенко

За каз 4783/16 Тираж 769 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и оч крытий

113035, Москва, K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4